Pasos para la fabricación de MEMs

El sistema microelectromecánico es un sistema de dispositivos y estructuras miniaturizados que pueden fabricarse mediante técnicas de microfabricación. Es un sistema de microsensores, microactuadores y otras microestructuras fabricadas conjuntamente en un sustrato de silicio común. Un sistema MEM típico consta de un microsensor que detecta el entorno y convierte la variable ambiental en un circuito eléctrico. La microelectrónica procesa la señal eléctrica y el microactuador actúa en consecuencia para producir un cambio en el entorno.

La fabricación de un dispositivo MEM implica los métodos básicos de fabricación de CI junto con el proceso de micromecanizado que implica la eliminación selectiva de silicio o la adición de otras capas estructurales.

Pasos de la fabricación de MEMs mediante micromecanizado a granel:

- Paso 1: El primer paso consiste en diseñar el circuito y dibujarlo, ya sea en un papel o utilizando un software como PSpice o Proteus.

- Paso 2: El segundo paso consiste en la simulación del circuito y el modelado mediante CAD (diseño asistido por ordenador). El CAD se utiliza para diseñar la máscara fotolitográfica, que consiste en una placa de vidrio recubierta con un patrón de cromo.

- Paso 3: El tercer paso consiste en la fotolitografía. En este paso, se recubre una fina película de material aislante, como el dióxido de silicio, sobre el sustrato de silicio, y encima se deposita una capa orgánica, sensible a los rayos ultravioleta, mediante la técnica de recubrimiento por rotación. A continuación, la máscara fotolitográfica se pone en contacto con la capa orgánica. A continuación, se somete toda la oblea a la radiación ultravioleta, lo que permite transferir la máscara del patrón a la capa orgánica. La radiación refuerza el fotorresistor y lo debilita. El óxido descubierto en la fotorresistencia expuesta se elimina con ácido clorhídrico. El fotorresistente restante se elimina con ácido sulfúrico caliente y el resultado es un patrón de óxido sobre el sustrato, que se utiliza como máscara.

- Paso 4: El cuarto paso consiste en la eliminación del silicio no utilizado o en el grabado. Implica la eliminación de una parte del sustrato, ya sea mediante el grabado en húmedo o en seco. En el grabado húmedo, el sustrato se sumerge en una solución líquida de un grabador químico, que graba o elimina el sustrato expuesto, ya sea por igual en todas las direcciones (grabador isotrópico) o en una dirección concreta (grabador anisotrópico). Los grabadores más utilizados son el HNA (ácido fluorhídrico, ácido nítrico y ácido acético) y el KOH (hidróxido de potasio).

- Paso 5: El quinto paso consiste en la unión de dos o más obleas para producir una oblea multicapa o una estructura 3 D. Puede realizarse mediante la unión por fusión, que implica la unión directa entre las capas, o mediante la unión anódica.

- Paso 6: El 6th paso consiste en ensamblar e integrar el dispositivo MEMs en el chip de silicio único.

- Paso 7: Los 7th paso implica el embalaje de todo el conjunto para garantizar la protección del entorno exterior, la conexión adecuada con el entorno y la mínima interferencia eléctrica. Los embalajes más utilizados son los de lata metálica y los de ventana cerámica. Los chips se unen a la superficie mediante una técnica de unión de cables o mediante la tecnología de flip-chip, en la que los chips se unen a la superficie mediante un material adhesivo que se funde al calentarse, formando conexiones eléctricas entre el chip y el sustrato.

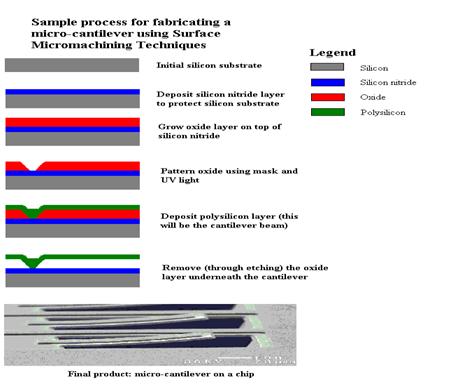

Fabricación de MEMs mediante micromecanizado de superficie

- El primer paso consiste en depositar la capa temporal (una capa de óxido o una capa de nitruro) sobre el sustrato de silicio mediante una técnica de deposición química de vapor a baja presión. Esta capa es la capa de sacrificio y proporciona aislamiento eléctrico.

- El segundo paso consiste en la deposición de la capa espaciadora, que puede ser un vidrio de fosfosilicato, utilizado para proporcionar una base estructural.

- El tercer paso consiste en el posterior grabado de la capa mediante la técnica de grabado en seco. La técnica de grabado en seco puede ser un grabado iónico reactivo en el que la superficie a grabar se somete a iones aceleradores del grabado en fase gaseosa o vapor.

- El cuarto paso consiste en la deposición química de polisilicio dopado con fósforo para formar la capa estructural.

- El quinto paso consiste en el grabado en seco o la eliminación de la capa estructural para revelar las capas subyacentes.

- El 6º paso consiste en eliminar la capa de óxido y la capa espaciadora para formar la estructura deseada.

- El resto de los pasos son similares a la técnica de micromecanizado a granel.

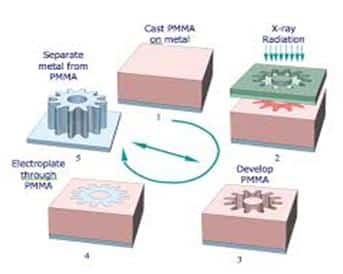

Fabricación de MEMs mediante la técnica LIGA.

Es una técnica de fabricación que implica la litografía, la galvanoplastia y el moldeo en un único sustrato.

- 1st paso consiste en depositar una capa de titanio, cobre o aluminio sobre el sustrato para formar un patrón.

- 2nd paso implica la deposición de una fina capa de Níquel que actúa como base de revestimiento.

- 3rd paso implica la adición de un material sensible a los rayos X como el PMMA (polimetilmetacrilato).

- 4th paso consiste en alinear una máscara sobre la superficie y exponer el PMMA a la radiación de rayos X. Se retira la zona expuesta de PMMA y se deja la restante cubierta por la máscara.

- 5th paso consiste en colocar la estructura basada en el PMMA en un baño de galvanoplastia en el que el níquel se aplica a las zonas de PMMA eliminadas.

- 6th paso consiste en la eliminación de la capa de PMMA restante y de la capa de revestimiento, para revelar la estructura requerida.

Ventajas de la tecnología MEMs

- Proporciona una solución eficaz a la necesidad de miniaturización sin comprometer la funcionalidad o el rendimiento.

- Se reduce el coste y el tiempo de fabricación.

- Los dispositivos fabricados con MEMs son más rápidos, fiables y baratos

- Los dispositivos pueden integrarse fácilmente en los sistemas.

Tres ejemplos prácticos de dispositivos fabricados con MEMs

- Sensor de airbag para automóviles: La aplicación pionera de los dispositivos fabricados con MEMs fue el sensor del airbag del automóvil, que consistía en un acelerómetro (para medir la velocidad o la aceleración del coche) y la unidad electrónica de control fabricada en un único chip que puede incrustarse en el airbag y controlar así el inflado del mismo.

- Dispositivo BioMEMs: Un dispositivo fabricado con MEMs consiste en una estructura parecida a un diente que ha sido desarrollada por los Laboratorios Nacionales de Sandia y que tiene la capacidad de atrapar un glóbulo rojo, inyectarle ADN, proteínas o fármacos y luego liberarlo.

- Cabezal de impresora de inyección de tinta HP ha fabricado un dispositivo MEM que consiste en un conjunto de resistencias que se pueden disparar mediante el control de un microprocesador y, cuando la tinta pasa por las resistencias calentadas, se vaporiza hasta convertirse en burbujas, y estas burbujas son forzadas a salir del dispositivo a través de la boquilla, sobre el papel y se solidifican instantáneamente.

Así que he dado una idea básica sobre las técnicas de fabricación de MEMs. Es bastante complicado de lo que parece. Incluso hay muchas otras técnicas. Si tienes alguna duda sobre este tema o sobre los proyectos eléctricos y electrónicos, infórmate sobre ellos y añade tus conocimientos aquí.

Crédito de la foto:

Si quieres conocer otros artículos parecidos a Pasos para la fabricación de MEMs puedes visitar la categoría Generalidades.

Deja una respuesta

¡Más Contenido!