Lo que necesita saber sobre los acelerómetros MEMS para el monitoreo de condiciones

Muchos productos de monitoreo de condición altamente integrados y fáciles de implementar que emplean un acelerómetro de sistema microelectromecánico (MEMS) como sensor central están apareciendo en el mercado. Estos productos económicos ayudan a reducir el costo general de implementación y propiedad y, en el proceso, amplían el universo de instalaciones y equipos que pueden beneficiarse de un programa de monitoreo de condición.

Los acelerómetros MEMS de estado sólido tienen muchos atributos atractivos en comparación con los sensores mecánicos heredados, pero desafortunadamente su uso para el monitoreo de condiciones se ha restringido a aplicaciones que pueden tolerar el uso de sensores de menor ancho de banda para productos como sensores inteligentes basados en estándares y de bajo costo. En general, el rendimiento de ruido no es lo suficientemente bajo para servir aplicaciones de diagnóstico que requieren un ruido más bajo en rangos de frecuencia más altos y anchos de banda más allá de 10 kHz. Los acelerómetros MEMS de bajo ruido están disponibles hoy en día con niveles de densidad de ruido desde 10 µgramo/√Hz a 100 µgramo/√Hz, pero están restringidas a unos pocos kHz de ancho de banda. Esto no ha impedido que los diseñadores de productos de monitoreo de condición usen MEMS con un rendimiento de ruido lo suficientemente bueno en sus nuevos conceptos de productos y por una buena razón. Como tecnología basada en electrónica de estado sólido e instalaciones de fabricación de semiconductores integradas, un MEMS ofrece varias ventajas convincentes y valiosas para el diseñador de productos de monitoreo de condición. Dejando a un lado el factor de rendimiento, estas son las razones principales por las que los acelerómetros MEMS deberían ser de interés para cualquier persona en el campo del monitoreo de condiciones.

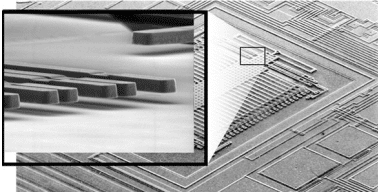

Figura 1. Una imagen de microscopio electrónico de barrido (SEM) de un acelerómetro MEMS inercial. Los dedos de polisilicio están suspendidos en una cavidad despresurizada para permitir el movimiento y la capacitancia eléctrica proporcional a la aceleración se mide mediante la electrónica de acondicionamiento de señal adyacente.

Comencemos con el tamaño y el peso. Para aplicaciones aerotransportadas, como en sistemas de monitoreo de salud y uso (HUMS), el peso es extremadamente costoso, con costos de combustible de miles de dólares por libra. Con múltiples sensores típicamente desplegados en una plataforma, se puede disfrutar de ahorros de peso si se puede reducir el peso de cada sensor. Hoy en día, un dispositivo MEMS triaxial de mayor rendimiento en un paquete de montaje en superficie con menos de 6 mm × 6 mm de espacio puede pesar menos de un gramo. Este tamaño pequeño y la naturaleza altamente integrada de muchos productos MEMS también permiten al diseñador reducir el tamaño del paquete final, lo que reduce el peso. La interfaz de un dispositivo MEMS típico es de suministro único, lo que facilita

administrar y prestarse más fácilmente a una interfaz digital que también puede ayudar a ahorrar en el costo y el peso de los cables.

La electrónica de estado sólido también puede afectar el tamaño del transductor. Un factor de forma más pequeño montado en una placa de circuito impreso (PCB) e insertado en una carcasa hermética adecuada para montar y cablear en una máquina puede ayudar a habilitar un paquete general más pequeño, ofreciendo más flexibilidad de montaje y ubicación en la plataforma. Además, los dispositivos MEMS de hoy en día pueden incluir cantidades significativas de componentes electrónicos integrados de acondicionamiento de señal de suministro de voltaje único, que proporcionan interfaces analógicas o digitales con muy baja potencia para ayudar a habilitar productos inalámbricos alimentados por batería. Por ejemplo, el ADXL355, un acelerómetro triaxial de alta estabilidad y alta resolución, tiene un convertidor de analógico a digital (ADC) Σ-Δ integrado, con una resolución efectiva de 18 bits y una velocidad de datos de salida de 4 kSPS, y consume menos de 65 µA por eje.

La topología de un circuito de acondicionamiento de señales MEMS con variaciones de salida analógica y digital es común y abre opciones para que el diseñador del transductor adapte el sensor a una variedad más amplia de situaciones, lo que permite una transición a interfaces digitales comúnmente disponibles en entornos industriales. Por ejemplo, los chips transceptores RS-485 están ampliamente disponibles y los protocolos de mercado abierto, como Modbus RTU, están disponibles para cargar en un microcontrolador adyacente. Se puede diseñar y distribuir una solución de transmisor completa con chips de montaje en superficie que ocupan poco espacio y que pueden caber en áreas de PCB relativamente pequeñas, que luego se pueden insertar en paquetes que pueden respaldar las certificaciones de solidez ambiental que requieren características herméticas o intrínsecamente seguras.

Un MEMS también ha demostrado ser muy resistente a los cambios en el entorno. Las especificaciones de choque de la generación actual de dispositivos se establecen en 10,000 gramo, pero en realidad puede tolerar niveles mucho más altos sin afectar las especificaciones de sensibilidad. La sensibilidad puede recortarse en equipos de prueba automáticos (ATE) y diseñarse y construirse para que sea estable en el tiempo y la temperatura a 0,01 °C para un sensor de alta resolución. El funcionamiento general, incluidas las especificaciones de cambio compensado, puede garantizarse para amplios rangos de temperatura, como −40 °C a +125 °C. Para un sensor triaxial monolítico con todos los canales en el mismo sustrato, se suele especificar una sensibilidad del eje transversal del 1 %. Finalmente, como un dispositivo diseñado para medir el vector de gravedad, un acelerómetro MEMS tiene una respuesta de CC, manteniendo la densidad de ruido de salida cerca de CC, limitada solo por la esquina 1/f del acondicionamiento de la señal electrónica y, con un diseño cuidadoso, puede ser minimizado a 0,01 Hz.

Quizás una de las mayores ventajas de los sensores basados en MEMS es la capacidad de escalar la fabricación. Los proveedores de MEMS han enviado grandes volúmenes de aplicaciones móviles, tabletas y automotrices desde 1990. Esta capacidad de fabricación que reside en las instalaciones de fabricación de semiconductores tanto para el sensor MEMS como para el chip del circuito de acondicionamiento de señales también está disponible para aplicaciones industriales y de aviación, lo que ayuda a reducir el costo total. Además, con más de mil millones de sensores enviados para aplicaciones automotrices durante los últimos 25 años, se ha demostrado que la confiabilidad y la calidad de los sensores inerciales MEMS son muy altas. Los sensores MEMS han habilitado complejos sistemas de seguridad contra choques que pueden detectar choques desde cualquier dirección y activar adecuadamente los tensores de los cinturones de seguridad y las bolsas de aire para proteger a los ocupantes. Los giroscopios y los acelerómetros de alta estabilidad también son sensores clave en los controles de seguridad de los vehículos. Los sistemas automotrices de hoy en día hacen un uso extensivo de sensores de inercia MEMS para permitir un mejor y más seguro manejo de automóviles a bajo costo y excelente confiabilidad.

Actualmente, existe un gran interés e inversión en la tecnología MEMS para muchas aplicaciones. Además de las muchas cualidades atractivas de un MEMS, los sensores de inercia MEMS también ayudan a aliviar muchos de los problemas de calidad que afectan a otros materiales y arquitecturas. Los sensores de inercia MEMS se han utilizado en aplicaciones automotrices, de aviación y de consumo exigentes durante más de 25 años y han estado sujetos a entornos exigentes y de alto impacto. ¿Ha llegado el momento de que MEMS penetre aún más en las aplicaciones que exigen un mayor rendimiento, como el monitoreo de condiciones? Se espera que el rendimiento de MEMS continúe mejorando drásticamente, brindando más opciones para los diseñadores de equipos de monitoreo de condición y permitiendo una nueva generación de sensores inteligentes, sensores inalámbricos y sistemas integrados verticalmente de bajo costo. Estén atentos para obtener más información sobre este tema en un futuro próximo.

Si quieres conocer otros artículos parecidos a Lo que necesita saber sobre los acelerómetros MEMS para el monitoreo de condiciones puedes visitar la categoría Generalidades.

Deja una respuesta

¡Más Contenido!