El giroscopio MEMS proporciona detección inercial de precisión en entornos duros y de alta temperatura

Hay un número cada vez mayor de aplicaciones que tienen la necesidad de recopilar datos de sensores ubicados en entornos de muy alta temperatura. En los últimos años ha habido un progreso considerable en semiconductores, pasivos e interconexiones para permitir la adquisición y el procesamiento de datos de alta precisión. Sin embargo, aún existen necesidades insatisfechas de sensores que puedan operar a temperaturas de hasta 175 °C, particularmente en el factor de forma fácil de usar proporcionado por los sistemas microelectromecánicos (MEMS). Los sensores MEMS a menudo son más pequeños, de menor potencia y de menor costo que los equivalentes de sensores discretos. Además, también pueden integrar circuitos de acondicionamiento de señales en el mismo paquete de semiconductores.

Un acelerómetro MEMS de alta temperatura:ADXL206: ya se lanzó y proporciona mediciones de inclinación (inclinación) de alta precisión. Sin embargo, todavía existe la necesidad de grados de libertad adicionales para medir con precisión el movimiento del sistema en aplicaciones de entornos hostiles donde el producto final puede estar sujeto a golpes severos, vibraciones y movimientos violentos. Este tipo de abuso puede provocar un desgaste indebido y una falla prematura del sistema, lo que genera un alto costo de mantenimiento o tiempo de inactividad.

Para satisfacer esta necesidad, Analog Devices ha desarrollado un nuevo giroscopio MEMS de alta temperatura con acondicionamiento de señal integrado, el ADXRS645. Este sensor permite la medición precisa de la tasa angular (velocidad de rotación) incluso en presencia de golpes y vibraciones y está clasificado para temperaturas de hasta 175 °C.

teoría de operación

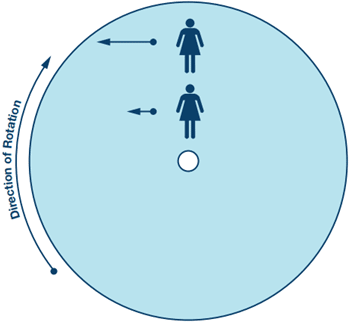

Los giroscopios MEMS miden la velocidad angular por medio de la aceleración de Coriolis. El efecto de Coriolis se puede explicar de la siguiente manera, comenzando con la Figura 1. Imagínese de pie sobre una plataforma giratoria, cerca del centro. Su velocidad con respecto al suelo se muestra como las longitudes de las flechas azules. Si tuviera que moverse a un punto cerca del borde exterior de la plataforma, su velocidad aumentaría en relación con el suelo, como lo indica la flecha azul más larga. La tasa de aumento de su velocidad tangencial, causada por su velocidad radial, es la aceleración de Coriolis.

Figura 1. Ejemplo de aceleración de Coriolis. Una persona que se mueve hacia el norte hacia el borde exterior de una plataforma giratoria debe aumentar el componente de velocidad hacia el oeste (flechas azules) para mantener un rumbo hacia el norte. La aceleración requerida es la aceleración de Coriolis.

Si Ω es la velocidad angular y r es el radio, la velocidad tangencial es Ωr. Entonces, si r cambia a la velocidad v, habrá una aceleración tangencial Ωv. Esta es la mitad de la aceleración de Coriolis. Hay otra mitad de cambiar la dirección de la velocidad radial dando un total de 2Ωv. Si tiene una masa (M), la plataforma debe aplicar una fuerza, 2MΩv, para provocar esa aceleración, y la masa experimenta una fuerza de reacción correspondiente. El ADXRS645 aprovecha este efecto mediante el uso de una masa resonante análoga a la persona que se mueve hacia afuera y hacia adentro en una plataforma giratoria. La masa está micromecanizada a partir de polisilicio y está unida a un marco de polisilicio para que pueda resonar solo en una dirección.

La figura 2 muestra que cuando la masa resonante se mueve hacia el borde exterior de la rotación, se acelera hacia la derecha y ejerce sobre el marco una fuerza de reacción hacia la izquierda. Cuando se mueve hacia el centro de la rotación, ejerce una fuerza hacia la derecha, como lo indican las flechas verdes.

Figura 2. Demostración del efecto Coriolis en respuesta a una masa de silicio resonante suspendida dentro de un marco. Las flechas verdes indican la fuerza aplicada a la estructura según el estado de la masa resonante.

Para medir la aceleración de Coriolis, el marco que contiene la masa resonante está atado al sustrato mediante resortes a 90° en relación con el movimiento resonante, como se muestra en la Figura 3. Esta figura también muestra los dedos sensores de Coriolis que se utilizan para detectar el desplazamiento de la marco a través de la transducción capacitiva en respuesta a la fuerza ejercida por la masa.

Figura 3. Esquema de la estructura mecánica del giroscopio.

La Figura 4, que muestra la estructura completa, demuestra que a medida que la masa resonante se mueve y la superficie en la que está montado el giroscopio gira, la masa y su marco experimentan la aceleración de Coriolis y se trasladan 90° del movimiento vibratorio. A medida que aumenta la velocidad de rotación, también lo hace el desplazamiento de la masa y la señal derivada del cambio de capacitancia correspondiente. Cabe señalar que el giroscopio se puede colocar en cualquier lugar del objeto giratorio y en cualquier ángulo, siempre que su eje de detección sea paralelo al eje de rotación.

Figura 4. El marco y la masa resonante se desplazan lateralmente en respuesta al efecto Coriolis.

Detección capacitiva

ADXRS645 mide el desplazamiento de la masa resonante y su armazón debido al efecto Coriolis a través de elementos sensores capacitivos unidos al resonador, como se muestra en la Figura 4. Estos elementos son haces de silicio intercalados con dos conjuntos de haces de silicio estacionarios unidos al sustrato, por lo tanto formando dos capacitores nominalmente iguales. El desplazamiento debido a la velocidad angular induce una capacitancia diferencial en este sistema.

En la práctica, la aceleración de Coriolis es una señal extremadamente pequeña, que produce fracciones de Angstroms de desviación del haz y los correspondientes cambios de capacitancia del orden de zeptofaradios. Por lo tanto, es extremadamente importante minimizar la sensibilidad cruzada a fuentes parásitas como la temperatura, la tensión del paquete, la aceleración externa y el ruido eléctrico. Esto se logra en parte colocando la electrónica, incluidos los amplificadores y filtros, en el mismo troquel que el sensor mecánico. Sin embargo, es más importante realizar mediciones diferenciales lo más abajo posible en la cadena de la señal y correlacionar la señal con la velocidad del resonador, especialmente para lidiar con los efectos de la aceleración externa.

Rechazo de vibraciones

Idealmente, un giroscopio sería sensible solo a la velocidad de rotación y nada más. En la práctica, todos los giroscopios tienen cierta sensibilidad a la aceleración debido a la asimetría de sus diseños mecánicos y/o imprecisiones de micromecanizado. De hecho, existen múltiples manifestaciones de la sensibilidad a la aceleración, cuya gravedad varía de un diseño a otro. Los más significativos suelen ser la sensibilidad a la aceleración lineal (o gramo sensibilidad) y rectificación de vibraciones (o gramo2 sensibilidad) y puede ser lo suficientemente grave como para inundar completamente la estabilidad de polarización nominal de la pieza. La salida de algunos giroscopios cambia de riel a riel cuando la entrada de velocidad está más allá del rango de medición nominal. Otros giroscopios tienden a bloquearse cuando se exponen a golpes tan pequeños como unos pocos cientos gramo. Estos giroscopios no están dañados por el impacto, pero ya no responden a la frecuencia y necesitan apagarse y encenderse para reiniciarse.

El ADXRS645 emplea un enfoque novedoso para la detección de velocidad angular que permite rechazar descargas de hasta 1000 gramo—utiliza cuatro resonadores para detectar señales de manera diferencial y rechazar aceleraciones externas de modo común que no están relacionadas con el movimiento angular. Los pares de resonadores superior e inferior de la figura 5 son mecánicamente independientes y funcionan en oposición de fase. Como resultado, miden la misma magnitud de rotación pero dan resultados en direcciones opuestas. Por lo tanto, la diferencia entre las señales del sensor se usa para medir la velocidad angular. Esto cancela las señales no rotacionales que afectan a ambos sensores. Las señales se combinan en el cableado interno antes de los preamplificadores. Por lo tanto, se evita en gran medida que las sobrecargas de aceleración extrema lleguen a la electrónica, lo que permite que el acondicionamiento de la señal conserve la salida de velocidad angular durante grandes impactos.

Figura 5. Diseño de sensor diferencial cuádruple.

Implementación de sensores

En la Figura 6 se muestra un esquema simplificado del giroscopio y los circuitos de control y detección asociados.

Figura 6. Diagrama de bloques del giroscopio integrado.

El circuito del resonador detecta la velocidad de la masa resonante, amplifica y activa el resonador mientras mantiene una fase (o retardo) bien controlada en relación con la ruta de la señal de Coriolis. El circuito de Coriolis se usa para detectar el movimiento del marco del acelerómetro con procesamiento de señal descendente para extraer la magnitud de la aceleración de Coriolis y producir una señal de salida consistente con la tasa de rotación de entrada. Además, una función de autocomprobación comprueba la integridad de toda la cadena de señales, incluido el sensor.

Ejemplo de aplicación

Podría decirse que uno de los entornos más duros para la electrónica se encuentra en la industria de perforación de fondo de pozo de petróleo y gas. Estos sistemas utilizan una multitud de sensores para comprender mejor el movimiento de la sarta de perforación debajo de la superficie, optimizar las operaciones y evitar daños. La tasa de rotación de perforación medida en RPM es una métrica clave que el operador de perforación necesita saber en todo momento. Tradicionalmente esto se ha calculado a partir de magnetómetros. Sin embargo, los magnetómetros están sujetos a la interferencia de los materiales ferrosos presentes en la carcasa de perforación y el pozo circundante. También deben estar alojados en collares de perforación (carcasas) especiales no magnéticos.

Más allá de la simple medición de RPM, existe un interés creciente en comprender el movimiento de la sarta de perforación o la dinámica de perforación para administrar de manera óptima parámetros como la cantidad de fuerza aplicada, la velocidad de rotación y la dirección. La dinámica de perforación mal administrada puede dar como resultado una alta vibración y un movimiento extremadamente errático de la perforadora, lo que lleva a tiempos de perforación más prolongados hasta la zona objetivo, fallas prematuras del equipo, dificultad para dirigir la broca y daños al pozo mismo. En casos extremos, el equipo puede romperse y dejarse en el pozo, que luego debe recuperarse a un costo muy alto.

Un tipo de movimiento especialmente dañino que resulta del manejo deficiente de los parámetros de perforación se conoce como stick-slip. Stick-slip es un fenómeno en el que la broca se atasca, pero la parte superior de la sarta de perforación sigue girando. Mientras la broca está atascada, la parte inferior de la sarta de perforación se enrolla hasta que genera suficiente torsión para soltarse, a menudo violentamente. Cuando esto sucede, se produce un gran pico en la velocidad de rotación de la broca. Stick-slip tiende a ocurrir cíclicamente y puede durar un largo período de tiempo. En la Figura 7 se muestra una respuesta típica de RPM de stick-slip. Debido a que la sarta de perforación en la superficie continúa girando normalmente, los operadores de perforación a menudo no se dan cuenta de que este fenómeno dañino está ocurriendo en el fondo del pozo.

Figura 7. Ejemplos de un perfil RPM cíclico stick-slip.

Una medición crítica para esta aplicación es una medición precisa y de alta frecuencia de muestreo de la velocidad de rotación cerca de la broca. Un giroscopio como el que rechaza las vibraciones ADXRS645 es ideal para esta tarea porque la medición está desacoplada de cualquier movimiento lineal de la sarta de perforación. La tasa de rotación calculada a partir de magnetómetros está sujeta a ruido y error cuando hay mucha vibración y movimiento errático. Una solución basada en giroscopio brinda una respuesta instantánea para la velocidad de rotación y no depende de cruces por cero u otros algoritmos que pueden verse afectados por golpes y vibraciones.

Además, el circuito basado en giroscopio es más pequeño y requiere menos componentes que una solución de magnetómetro fluxgate, que requiere múltiples ejes de magnetómetro y circuitos de accionamiento adicionales. El acondicionamiento de señales está integrado en el ADXRS645. Los circuitos integrados de alta temperatura compatibles para muestrear y digitalizar la salida analógica del giroscopio están disponibles en paquetes de baja potencia y bajo número de pines. Se puede realizar un circuito de giroscopio nominal de 175 °C con salida digital con la cadena de señal simplificada que se muestra en la Figura 8. Un diseño de referencia completo para el circuito de adquisición de datos está disponible en www.analog.com/cn0365.

Figura 8. Cadena de señal de salida digital de giroscopio nominal de 175 °C.

Resumen

Este artículo presentó el primer giroscopio MEMS clasificado para operación a alta temperatura de 175 °C: ADXRS645. Este sensor permite mediciones de velocidad angular de precisión en aplicaciones de entornos hostiles, rechazando la influencia de golpes y vibraciones. El giroscopio está respaldado por una cartera de circuitos integrados de alta temperatura para adquirir la señal para su procesamiento. Para obtener más información sobre los productos de alta temperatura de Analog Devices, visite www.analog.com/hightemp.

Si quieres conocer otros artículos parecidos a El giroscopio MEMS proporciona detección inercial de precisión en entornos duros y de alta temperatura puedes visitar la categoría Generalidades.

Deja una respuesta

¡Más Contenido!