Desafíos de sincronización en aplicaciones de robótica multieje y máquina herramienta

Introducción

Las aplicaciones de la robótica industrial y de las máquinas herramienta implican el movimiento preciso y coordinado de varios ejes en el espacio para realizar el trabajo. Los robots suelen tener seis ejes que deben ser controlados de forma coordinada, y a veces siete si el robot se mueve sobre un raíl. En el mecanizado CNC, es habitual la coordinación de 5 ejes, aunque hay aplicaciones que utilizan hasta 12 ejes en los que las herramientas y las piezas se mueven unas respecto a otras en el espacio. Cada eje consta de un servomotor, un motor y, a veces, un reductor entre el motor y la articulación del eje, o efector final. A continuación, el sistema se interconecta a través de una red Ethernet industrial, normalmente en topología de línea, como se muestra en la figura 1. Un controlador de la máquina convierte la trayectoria espacial requerida en referencias de posición individuales para cada servoeje, y éstas se comunican a través de la red de forma cíclica.

El ciclo de control

Estas aplicaciones funcionan con un tiempo de ciclo definido que suele ser igual o un múltiplo del ciclo de conmutación fundamental de control/modulación por ancho de pulso (PWM) del servoaccionamiento subyacente. La latencia de transmisión de extremo a extremo de la red es un parámetro clave en este contexto, como se ilustra en la Figura 2. En cada periodo del ciclo, la nueva referencia de posición y otra información relevante debe transmitirse desde el controlador de la máquina a cada nodo de la figura 1. Entonces debe quedar tiempo suficiente en el ciclo PWM para que cada nodo actualice el cálculo del servoalgoritmo utilizando la nueva referencia de posición, junto con cualquier dato nuevo de los sensores. A continuación, cada nodo aplica el vector PWM actualizado en el servomotor al mismo tiempo mediante un mecanismo de reloj distribuido que depende del protocolo de Ethernet Industrial. Dependiendo de la arquitectura de control, parte del algoritmo del bucle de control puede implementarse en el PLC, y necesita tiempo suficiente para estar disponible, después de recibir cualquier actualización de información relevante de los sensores a través de la red

Retrasos en la transmisión de datos

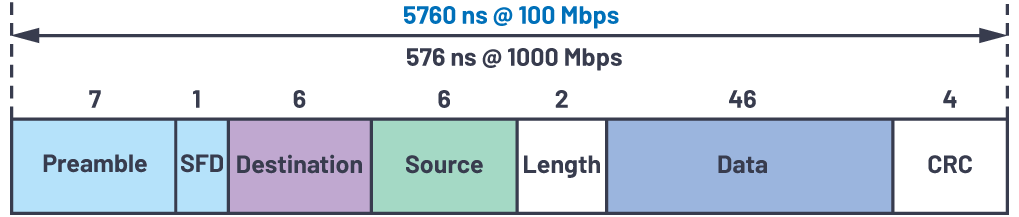

Suponiendo que el único tráfico en la red son los datos cíclicos que fluyen entre el controlador de la máquina y los servonodos, la latencia de la red (TNW) se determina por el número de saltos de la red hasta el nodo más lejano, la velocidad de datos de la red y los retrasos que se producen en cada nodo. En el contexto de la robótica y las máquinas herramienta, el retardo de propagación de la señal a lo largo del cable puede despreciarse, ya que la longitud del cable suele ser relativamente corta. El retraso dominante es el del ancho de banda, es decir, el tiempo que tardan los datos en llegar al cable. Para un tamaño mínimo de trama Ethernet (típico de las máquinas-herramienta y el control robótico), el retardo del ancho de banda se muestra en la Figura 3 para velocidades de datos de 100 Mbps y 1 Gbps. Es simplemente el tamaño del paquete dividido por la velocidad de datos. Una carga útil de datos típica para un sistema multieje, desde el controlador hasta el servo, consistiría en una actualización de la referencia de velocidad/posición de 4 bytes y una actualización de la palabra de control de 1 byte para cada servo, lo que supone una carga útil de 30 bytes para un robot de 6 ejes. Por supuesto, algunas aplicaciones llevarán más información en la actualización y/o tendrán más ejes, en cuyo caso pueden ser necesarios paquetes mayores que el tamaño mínimo.

Aparte del retardo del ancho de banda, los demás elementos de retardo se producen por el paso de la trama Ethernet a través de las PHY y el conmutador de 2 puertos en cada interfaz de la servorred. Estos retrasos se ilustran en la Figura 4 y en la Figura 5, donde el movimiento de la trama está representado por el PHY en la MAC (1-2), por el análisis de la dirección de destino, donde sólo hay que sincronizar las partes de preámbulo y de destino de la trama. La ruta 2-3a representa la extracción de los datos de la carga útil para el nodo actual, mientras que la ruta 2-3b representa el recorrido posterior de la trama hasta el nodo o nodos de destino. La figura 4a muestra sólo la carga útil transmitida a la aplicación en 2-3a, mientras que la figura 4b muestra la mayor parte de la trama transmitida; esto es indicativo de las pequeñas diferencias que pueden darse entre los protocolos Ethernet. La ruta 3b-4 representa la transmisión saliente de la trama a través de la cola de transmisión, el PHY y de vuelta al cable. Este camino no existe en un nodo final de línea como el que se muestra. Aquí se supone que la conmutación de paquetes se realiza en modo "cut-through", en lugar de en modo "store-and-forward", que tiene una latencia mucho mayor porque toda la trama se sincroniza en el conmutador antes de ser transmitida.

Los elementos de retardo de la trama también se muestran en la Figura 5 a lo largo de una línea de tiempo, donde se ilustra el tiempo total de transmisión de la trama a través de un nodo del eje. TBW representa el retraso del ancho de banda, mientras que TL_1nodo representa la latencia de la trama a través de un solo nodo. Aparte de los retrasos relacionados con la transmisión física de los bits en el cable y la sincronización de los bits de dirección para el análisis de la dirección de destino, las latencias de los componentes PHY y de los conmutadores son los otros elementos que influyen en los retrasos de transmisión del sistema. A medida que aumentan las tasas de bits en el cable y el número de nodos, estas latencias se vuelven aún más importantes en los retrasos globales de transmisión de trama de extremo a extremo.

Soluciones de baja latencia

Analog Devices ha lanzado recientemente dos nuevos PHY de Ethernet Industrial diseñados para funcionar de forma fiable en condiciones industriales adversas en rangos de temperatura ambiente ampliados hasta 105 °C y con especificaciones de potencia y latencia líderes en la industria. El ADIN1300 y el ADIN1200 se han desarrollado específicamente para superar los retos descritos en este artículo y son opciones ideales para las aplicaciones industriales. Con el conmutador integrado de 2 puertos Ethernet en tiempo real fido5000, Analog Devices ofrece soluciones para aplicaciones deterministas sensibles al tiempo.

Las latencias introducidas por el PHY y el conmutador se enumeran en la Tabla 1, suponiendo que el análisis del búfer de recepción se basa en la dirección de destino y suponiendo una red de 100 Mbps.

| Elemento de retardo | Componente | Tiempo |

| Recepción PHY | ADIN1200 | 248 ns |

| Transmisión PHY | ADIN1200 | 52 ns |

| Preámbulo y destino de la conmutación | fido5000 | 1120 ns (14 bytes a 100 Mbps) |

| Conmutador MAC, cola y receptor | fido5000 | 330 ns |

Como ejemplo, agregando estos retrasos a una red de líneas de 7 ejes, e incluyendo el reloj de la carga útil completa en el nodo final (3a en la Figura 4), el retraso total de la transmisión pasa a ser

donde los 58 × 80 ns representan los 58 bytes restantes de la carga útil una vez leídos los bytes del preámbulo y de la dirección de destino.

Este cálculo supone que no hay otro tráfico en la red o que la red está gestionada para permitir el acceso prioritario del tráfico sensible al tiempo. También depende en cierta medida del protocolo, ya que se introducen ligeras variaciones en el cálculo según el protocolo exacto de Ethernet Industrial utilizado. Si nos remitimos a la figura 2, en un sistema de máquinas con tiempos de ciclo de no más de 50 µs a 100 µs, la transmisión de la trama al nodo más lejano puede llevar hasta casi el 50% del ciclo, reduciendo el tiempo disponible para actualizar los cálculos del control del motor y del algoritmo de control del movimiento para el siguiente ciclo. Minimizar este tiempo de transmisión es importante para optimizar el rendimiento, ya que permite realizar cálculos de control más largos y complejos. Dado que los retrasos asociados a los datos en el cable son fijos y están relacionados con la tasa de bits, el uso de componentes de baja latencia, como la PHY ADIN1200 y el conmutador integrado fido5000, es clave para optimizar el rendimiento, especialmente a medida que aumenta el número de nodos (por ejemplo, una máquina CNC de 12 ejes) y disminuyen los tiempos de ciclo. Pasar a Gigabit Ethernet reduce significativamente el impacto del retardo del ancho de banda, pero aumenta la proporción de la latencia global introducida por los componentes del conmutador y la PHY. Por ejemplo, una máquina CNC de 12 ejes en una red gigabit tendrá un retardo de transmisión de red de aproximadamente 7,5 µs. El elemento de ancho de banda de este retardo es insignificante, y no supone ninguna diferencia si se utilizan tamaños de trama Ethernet mínimos o máximos. El retardo de la red se reparte aproximadamente a partes iguales entre los PHY y los conmutadores, lo que pone de manifiesto el valor de minimizar la latencia en estos elementos, ya que los sistemas industriales pasan a velocidades de gigabit y los tiempos de los ciclos de control disminuyen (EtherCAT® demostró tiempos de ciclo de 12,5 µs), y el número de nodos aumenta con la adición de sensores conectados a Ethernet en la red de control y el aplanamiento de las topologías de red.

Conclusión

En las aplicaciones de movimiento sincronizado multieje de alto rendimiento, los requisitos de la sincronización de control son precisos, deterministas y de tiempo crítico, con la necesidad de minimizar la latencia de extremo a extremo, especialmente a medida que los tiempos del ciclo de control se acortan y la complejidad del algoritmo de control aumenta. Los PHY de baja latencia y los interruptores de corte integrados son elementos importantes para optimizar estos sistemas. Para hacer frente a los retos descritos en este artículo, Analog Devices ha presentado recientemente dos nuevos y robustos PHY de Ethernet industrial, el ADIN1300 (10Mb/100Mb/1Gb) y el ADIN1200 (10Mb/100Mb). Para más información sobre la tecnología de capa física de ADI, visita analog.com/ADIN1300 y analog.com/ADIN1200. Para saber más sobre la cartera de soluciones de Ethernet Industrial Chronous™ de ADI y cómo aceleran las redes de Ethernet Industrial del mundo real, visita analog.com/chronous.

Si quieres conocer otros artículos parecidos a Desafíos de sincronización en aplicaciones de robótica multieje y máquina herramienta puedes visitar la categoría Generalidades.

Deja una respuesta

¡Más Contenido!