Pruebas CRC en aplicaciones de vídeo

Resumen

Automatizar e identificar el impacto de un pequeño cambio técnico en una compleja cadena de señales de vídeo puede ser una tarea ingrata. Evaluar si un cable de vídeo digital más barato podría degradar el rendimiento del sistema, si una modificación de la fuente de alimentación aumentaba la tolerancia del sistema a las fluctuaciones, o si una configuración diferente del PLL proporcionaba una mejor inmunidad al ruido de la fuente de alimentación, son todos los retos típicos a los que se enfrentan los ingenieros de diseño y producción de los fabricantes de productos de vídeo actuales.

Aunque existen muchas herramientas de evaluación de vídeo para ayudar en estas actividades, a menudo consumen una parte importante de los presupuestos de capital, tardan en configurarse, requieren formación para funcionar correctamente y ofrecen resultados que pueden ser difíciles de interpretar. Un algoritmo sencillo de detección de errores, como la comprobación de redundancia cíclica (CRC), puede utilizarse como herramienta rudimentaria pero eficaz antes de invertir un esfuerzo significativo en perfeccionar los sistemas con las herramientas de evaluación más complicadas y costosas, especialmente cuando la automatización, el tiempo de comercialización y el coste son consideraciones importantes.

Sistemas de vídeo digital

La proliferación de medios de transmisión de vídeo digital para aplicaciones de consumo, profesionales y de automoción en los últimos años ha provocado un cambio de enfoque para muchos diseñadores y fabricantes de vídeo. La exigencia de un rendimiento analógico superior ha llegado a un punto muerto y ha sido sustituida por la demanda de las mayores velocidades de datos digitales posibles. Estos medios de transmisión incluyen DVI, HDMI®lVDS®mHL®y APIX®.

El crecimiento del HDMI ha sido un motor importante en esta carrera hacia mayores velocidades de datos. En sus inicios, la compatibilidad con la transmisión de vídeo hasta 1,65 GHz facilitó la transferencia de vídeo de 1080p (1920 píxeles × 1080 líneas) con una profundidad de color de 8 bits, un formato de vídeo que ofrece más de 10 veces la resolución de vídeo del vídeo analógico NTSC. En los últimos años, los nuevos desarrollos de la especificación HDMI han ampliado la velocidad de datos de la máxima resolución de vídeo soportada de 2,25 GHz a 3 GHz, y lo más probable es que se produzcan nuevos aumentos en futuras revisiones de la especificación (véase la figura 1).

Figura 1. La evolución de los formatos de vídeo desde la definición mejorada hasta la ultra alta definición.

La resolución máxima de vídeo ultraHD de 3 GHz especificada en HDMI 1.4a (4k × 2k a 24 Hz, 25 Hz o 30 Hz) permite una claridad similar a la del cine en el sistema de entretenimiento doméstico. Un solo fotograma de datos 4k × 2k consta de 4096 píxeles y 2160 líneas, con 24 fotogramas transferidos cada segundo, lo que significa que las fuentes y los sumideros de vídeo de 3 GHz deben ser capaces de transmitir o recibir más de 8 millones de píxeles de datos de vídeo activos cada segundo. Esto no es una hazaña.

Como el aumento de la cantidad de datos transferidos por el enlace reduce el periodo de cada bit transferido, aumenta la probabilidad de que se produzcan errores de bit en el enlace. ¿Qué ocurre cuando se produce una serie de errores de bits? Es posible que se produzcan errores de bits durante la región de vídeo activa, lo que hace que algunos píxeles se muestren incorrectamente. Sin embargo, si esta serie de errores de bits se produce durante el periodo de control del flujo HDMI, los datos de sincronización pueden verse interrumpidos, lo que puede provocar una perturbación en la pantalla, como rayas horizontales o verticales o destellos de la imagen. Este riesgo se agrava cuando se considera junto con el protocolo de encriptación de datos empleado por la especificación HDMI: la Protección de Contenidos de Alta Definición (HDCP).

El HDCP se utiliza para proteger los contenidos de vídeo de alto valor cuando se transmiten a través de un enlace de vídeo, impidiendo así la copia ilegal de contenidos cinematográficos y televisivos cuando se transmiten entre un dispositivo de origen (reproductor de DVD o descodificador) y un dispositivo receptor (como un televisor). El tiempo necesario para establecer un enlace HDCP entre un dispositivo fuente y un dispositivo receptor puede oscilar entre menos de un segundo y varios segundos. Una vez establecido el enlace HDCP, la imagen se hace visible en el dispositivo receptor. El enlace se mantiene transfiriendo una comprobación de integridad del enlace entre el dispositivo receptor y el dispositivo fuente cada dos segundos o un número de fotogramas de vídeo posterior. Si la mencionada serie de errores de bits hace que la imagen parpadee, provocando el necesario restablecimiento del enlace autentificado, el usuario puede ver en su pantalla un ruido de nieve, que indica que la autentificación HDCP ha fallado (como se muestra en la Figura 2). A continuación, pueden pasar varios segundos hasta que se restablezca el enlace autentificado y vuelva a aparecer la imagen, lo que contribuye a la frustración de los usuarios y a los comentarios del campo.

Figura 2. Una muestra de contenido original y ruido de nieve HDCP causado por un fallo HDCP.

Las cadenas de señal de vídeo modernas suelen estar compuestas por una multitud de dispositivos diferentes. Por ejemplo, la nomenclatura de un receptor de audio-vídeo (AVR) puede incluir búferes HDMI, muxes HDMI, receptores de vídeo HDMI y analógicos, transmisores HDMI y procesadores de señales de vídeo con funciones integradas de escalado, desentrelazado y visualización en pantalla. Para complicar aún más las cosas, estos dispositivos pueden proceder a menudo de una amplia gama de proveedores de semiconductores. Desarrollar una cadena de señal de vídeo fiable que integre todos estos dispositivos y que admita formatos de vídeo con velocidades de datos tan elevadas se convierte en un reto importante para el diseño y los fabricantes de productos de vídeo. La calidad de los cables, el diseño de las fuentes de alimentación, la integridad de la señal, la calidad de las placas de circuito impreso y la configuración del silicio deben estar en su mejor momento para soportar con éxito estos formatos de vídeo. Pero, ¿cómo puede un fabricante de vídeo evaluar fácilmente el impacto de los cambios en estos elementos del sistema?

Controles de redundancia cíclica

La comprobación de redundancia cíclica (CRC) es una comprobación de redundancia inventada por Wesley Patterson en 1961.1 Se puede utilizar para detectar errores en los datos digitales y se utiliza principalmente en los sistemas de transmisión de datos; por ejemplo, se utiliza un CRC de 32 bits en la transmisión de datos por Ethernet. El CRC sólo puede detectar errores en los datos digitales; no puede corregirlos una vez detectados. Esta capacidad está limitada a algoritmos más complicados, como el código de corrección de errores (ECC) o la corrección de errores hacia adelante (FEC), y un CRC no puede identificar el número de errores en los datos recibidos.

Hay muchas implementaciones diferentes de CRC, pero persiste el mismo principio básico: el remitente de los datos calcula y añade un número de bits de comprobación (a menudo llamado suma de comprobación) a los datos antes de transmitirlos. Esto se suele hacer dividiendo los datos que se van a transmitir por un número binario fijo; el resto de la división forma entonces la suma de comprobación. El receptor puede determinar si los bits de la suma de comprobación coinciden con los datos utilizando la inversa del cálculo en el extremo del transmisor. Si la suma de comprobación calculada en el extremo del receptor no coincide con la suma de comprobación calculada en el extremo del emisor, el receptor puede concluir que se ha producido un error en la transmisión de datos y solicitar una retransmisión de los mismos.

Una cadena de señal de vídeo no imita el típico par de transmisor y receptor de datos descrito anteriormente. Sin embargo, en una cadena de señales de vídeo, el enlace es unidireccional y, por tanto, no es posible que un sumidero de vídeo (como un televisor) solicite a una fuente de vídeo (como un reproductor de Blu-ray) que retransmita una trama de datos recibida incorrectamente. Para acomodar esta asimetría, un CRC debe implementarse de una manera ligeramente diferente. El lugar obvio en la cadena de la señal de vídeo para realizar el análisis es el receptor de vídeo, dada la limitación ya descrita. El receptor de vídeo puede aplicar un CRC a los siguientes fotogramas de los datos de vídeo entrantes, con la única salvedad de que los datos de vídeo entrantes deben ser estáticos en su contenido, por ejemplo un patrón de prueba de vídeo SMPTE o una pantalla de menú de un reproductor de DVD.

El CRC se construye utilizando el polinomio conocido (por ejemplo, x16 + x12 + x5 + 1) como divisor, los datos de vídeo del fotograma o número de fotogramas seleccionados como numerador, y el resto como medio para comprobar si los datos de vídeo han cambiado. El polinomio conocido nunca cambia; si el vídeo entrante no cambia (es decir, un patrón estático sin errores de bits), el resto debería ser siempre constante (véase la ecuación 1).

Ecuación 1: Cálculo del CRC de vídeo.

Si el resto permanece igual en las siguientes tramas, entonces las tramas son las mismas y el sistema está funcionando en lo que puede llamarse un punto dulce; una combinación de parámetros de hardware y software que da al sistema un rendimiento óptimo. Si las sumas de comprobación de las tramas posteriores no coinciden, entonces las tramas son diferentes y el sistema debe ser optimizado.

Los CDNs: Las alternativas

La prueba de la tasa de error de bits es una alternativa interesante a la prueba CRC, ya que su principal ventaja es que puede ayudar a cuantificar el grado de compromiso de los datos. Una prueba de tasa de error de bits requiere la entrada de un patrón de referencia en un sistema; la salida del sistema se analiza con respecto al patrón de referencia y el número de diferencias da una indicación del número de errores de bits que se han producido. Si el patrón de salida coincide exactamente con el patrón de referencia, no se han producido errores de bits y el sistema funciona en su punto ideal; si el patrón de salida difiere del patrón de referencia, el número de diferencias da una indicación del grado de compromiso de los datos.

Aunque la prueba de la tasa de error de bits es una herramienta muy potente, el requisito de introducir y poder analizar la salida con respecto a un patrón conocido es también una de sus limitaciones. La necesidad de un patrón de referencia, que cuantifique el nivel de degradación de los datos, reduce en gran medida su flexibilidad. Una prueba de tasa de error de bits sólo puede aplicarse a un modelo conocido; un CRC puede aplicarse a cualquier modelo de datos estático, lo que significa que puede utilizarse sobre la marcha en diversas situaciones. Estas situaciones van desde el desarrollo y la evaluación de un sistema prototipo, hasta las pruebas de productos al final de la línea, pasando por la depuración in situ de los problemas de los clientes.

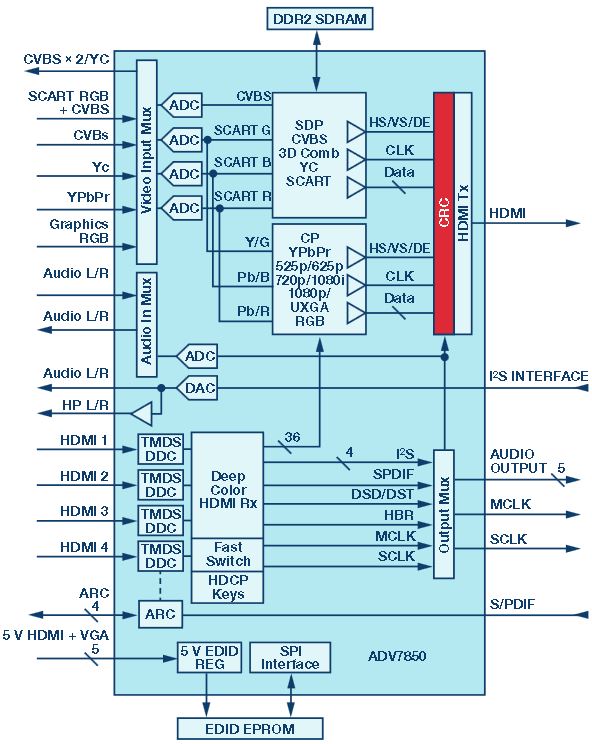

EL ADV7850

El ADV7850 es el primer front-end AV completo de ADI para los mercados de consumo y de audio/vídeo profesional. La pieza incorpora un receptor HDMI de 4 entradas que admite resoluciones de vídeo de hasta 4k × 2k a 30 Hz; un digitalizador de vídeo y gráficos capaz de funcionar hasta 170 MHz; una salida de vídeo en serie de alta velocidad; un descodificador de vídeo 3D Comb y un códec de audio. Además de ser un completo front-end de audio/vídeo de un solo chip, el ADV7850 también incorpora un comprobador de tramas que utiliza CRC. El comprobador de fotogramas está situado antes de la salida del ADV7850, hacia el final de la cadena de señales del ADV7850 (ver Figura 3), lo que permite comprobar toda la ruta de vídeo de una entrada HDMI. Esta función no está disponible para las entradas analógicas debido a los errores de los bits menos significativos (LSB) introducidos por los convertidores analógico-digitales (ADC), que pueden funcionar hasta a 170MHz.

Figura 3. El diagrama de bloques del ADV7850 resalta la ubicación del bloque CRC.

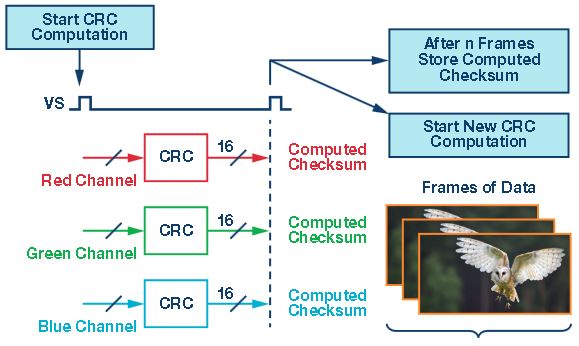

El verificador de tramas ADV7850, que utiliza el polinomio CRC-16-CCITT (x16 + x12 + x5 +1), se ha diseñado para analizar un número de tramas configurable por el usuario y se activa con una sola I2C bit.2 Una vez activado, el verificador de fotogramas calcula una suma de comprobación para cada uno de un número de fotogramas configurable por el usuario (hasta 255), analizando cada píxel de datos en cada canal de vídeo: verde, rojo y azul (desde 300.000 píxeles para 480p hasta 8.000.000 de píxeles para 4k × 2k). El número de tramas a analizar se configura mediante una I2Control C.

Figura 4: Cómo se realiza el cálculo del CRC en tres fotogramas de datos de vídeo.

Cuando el verificador de tramas ha completado su análisis, informa de un conjunto de resultados para cada canal (el HDMI transfiere datos en los canales rojo, verde y azul) a través de I2C. Como ya se ha señalado para una entrada estática, la ejecución de varias iteraciones del CRC debería dar un resultado coherente: una diferencia de un solo píxel entre dos imágenes (hasta 16.000.000 de píxeles de datos) dará lugar a resultados de suma de comprobación diferentes. Si la diferencia de píxeles se debe a ruido en la fuente, a ruido inducido intermitentemente en el medio de transmisión o a una configuración incorrecta del ADV7850, se indicará el error. El diseñador del sistema puede entonces optimizar el sistema y repetir la prueba.

Los pasos de la CRC

Las capacidades del verificador de tramas son estupendas, pero es en la aplicación de estas capacidades en el mundo real donde se puede obtener el verdadero valor. El comprobador de fotogramas ADV7850 puede utilizarse a lo largo del ciclo de desarrollo de un producto de vídeo y también durante su ciclo de fabricación.

Fase de desarrollo

Los CRC pueden utilizarse en muchas facetas de la fase de desarrollo de un producto de vídeo para ayudar a automatizar las pruebas, para medir el rendimiento de la cadena de señales de vídeo, para evaluar el impacto de las pruebas térmicas en un sistema, durante las pruebas de la fuente de alimentación, o incluso durante la selección del cable si se va a suministrar un cable con el producto.

Pruebas de conformidad

Antes de que un producto de vídeo pueda comercializarse como compatible con HDMI y llevar el logotipo HDMI, el producto debe someterse a una serie de rigurosas pruebas en un Centro de Pruebas Autorizado (ATC) de HDMI oficialmente autorizado. Estas pruebas garantizan que el producto cumple todos los requisitos establecidos en la Especificación de pruebas de conformidad HDMI (CTS), que se publica en alianza con la especificación principal de HDMI. Una de las pruebas más exigentes que se realizan como parte de esta serie de pruebas es el análisis de la resistencia del receptor de vídeo a las fluctuaciones en los canales de reloj y de datos.

A menudo es difícil cumplir los criterios descritos en esta prueba y los diseñadores y fabricantes de productos de vídeo suelen enviar sus sistemas prototipo para que se realicen costosas comprobaciones previas a la conformidad si no tienen acceso interno al equipo especificado en las pruebas oficiales.

El comprobador de tramas ADV7850 puede utilizarse como sustituto de bajo coste para las primeras iteraciones de las pruebas de preconformidad si no se dispone del equipo especificado. El comprobador de tramas proporciona una forma de determinar si el receptor está recibiendo y descodificando los datos HDMI correctamente (los factores que pueden influir en esto van desde el uso de la configuración correcta escribe al diseño de la fuente de alimentación), y permite a un ingeniero automatizar estas pruebas. Si se dispone del equipo especificado, se puede seguir utilizando el comprobador de tramas, ya que proporciona una respuesta definitiva sobre si el receptor recibe y descodifica correctamente los errores de datos aleatorios cuando se producen. Este nivel de análisis va más allá del impuesto por el CTS, que sólo requiere una comprobación visual.

Selección del cable HDMI

Muchos diseñadores y fabricantes de productos de vídeo, especialmente en el mercado de audio/vídeo profesional, confían en los cables HDMI para transportar el vídeo entre los componentes del sistema. Un cable HDMI se construye con 19 portadores de señal; la especificación HDMI describe cinco categorías diferentes de cables HDMI para distintas velocidades.

Figura 5. Sección transversal de un cable HDMI.

Los cables pueden afectar a las señales que pasan por ellos de varias maneras. Debido a su limitado ancho de banda, los cables suelen atenuar la señal que los atraviesa, reduciendo la apertura vertical de la señal. La apertura de ojos también puede verse degradada por la fluctuación de la interferencia entre símbolos (ISI). Causado principalmente por el desequilibrio de la impedancia, el jitter ISI suele reducir la apertura horizontal del ojo de la señal. Este "desenfoque" de los símbolos dificulta al receptor la descodificación e interpretación de los datos.

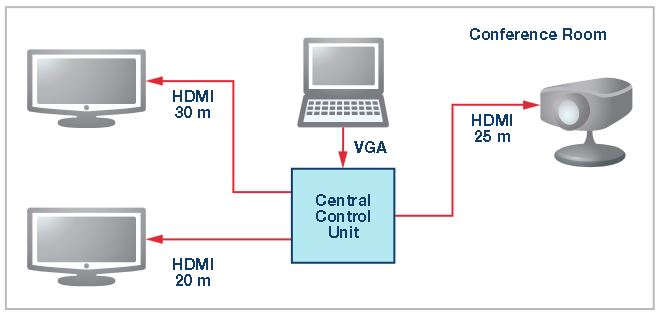

Por ejemplo, en un sistema de videoconferencia, el vídeo puede dirigirse en una sala desde una consola central a varios monitores o proyectores mediante una serie de cables HDMI de hasta 30 metros de longitud (véase la figura 6). Sin embargo, los cables HDMI de estas longitudes pueden representar una parte importante del coste del sistema, con precios que van desde decenas de dólares hasta cientos de dólares; los diseñadores y fabricantes de vídeo pueden optar por evaluar cables de proveedores de bajo, medio y alto coste. Los proveedores de cables a menudo pueden justificar los costes de los cables que fabrican basándose en su calidad; sin embargo, los diseñadores y fabricantes de vídeo deben equilibrar la calidad y el coste de los cables que eligen para suministrar sus productos.

Figura 6. Un ejemplo de arquitectura de transmisión de vídeo en una sala de conferencias.

El comprobador de tramas puede utilizarse con buenos resultados para evaluar el impacto de diferentes cables en un sistema en el que todo lo demás permanece estático. El ingeniero que evalúa el sistema debe realizar primero una prueba de referencia con un cable que se sepa que es bueno y que no contenga un error CRC. Con el verificador de tramas, esta prueba puede repetirse durante miles de iteraciones de forma autónoma para garantizar la coherencia, y los resultados pueden exportarse a una herramienta de análisis de datos.

Una vez definida la línea de base, el ingeniero de evaluación del sistema puede sustituir los cables más baratos o más largos y repetir las mismas pruebas para, en un primer momento, evaluar el impacto del cambio. La naturaleza autónoma de las pruebas del verificador de tramas significa que esta actividad no tiene que ocupar un valioso tiempo de ingeniería: puede iniciarse y dejarse en marcha mientras se realizan otras tareas. Una vez completadas las pruebas, se puede realizar un primer nivel de análisis para determinar si los cables sustitutivos han introducido algún error de bits en el sistema. Si no se detectan errores, los cables pueden seguir analizándose.

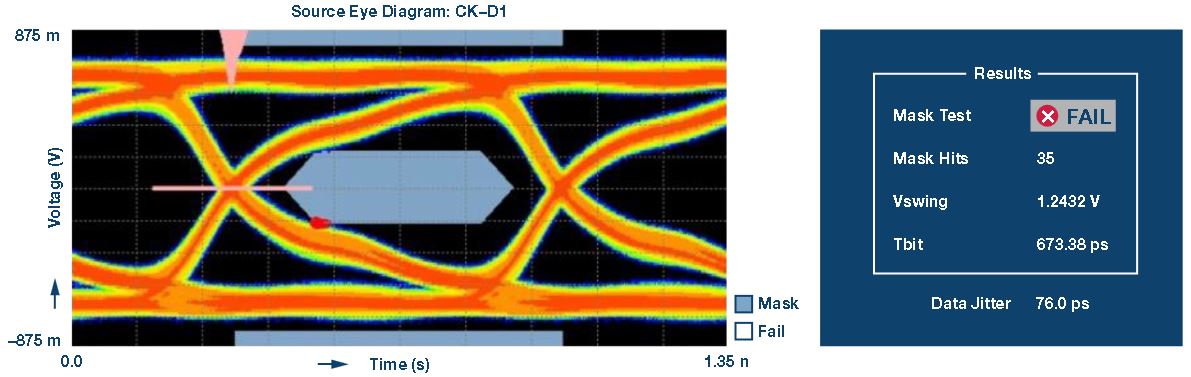

Otro posible uso del comprobador de tramas es evaluar el impacto de la ampliación de las especificaciones de un producto con mínimos cambios de hardware. Una investigación típica podría ser la siguiente: un diseñador y fabricante de productos de vídeo utiliza actualmente un cable bueno conocido que se ha caracterizado con un sistema y que proporciona un nivel de rendimiento razonable y fiable. Los datos recibidos del cable se degradan hasta el punto de que inciden ligeramente en la máscara de tolerancia a las fluctuaciones de la especificación de la prueba de conformidad de HDMI a 1080p, pero no hasta el punto de que causen problemas al ADV7850 para recuperar los datos (véase la figura 7)3. Con el comprobador de tramas, se puede evaluar el rendimiento del cable hasta un determinado nivel de forma automatizada: la prueba se puede realizar durante miles de iteraciones y registrar los resultados.

Figura 7. Rendimiento del cable en una prueba de conformidad HDMI a 1080p.

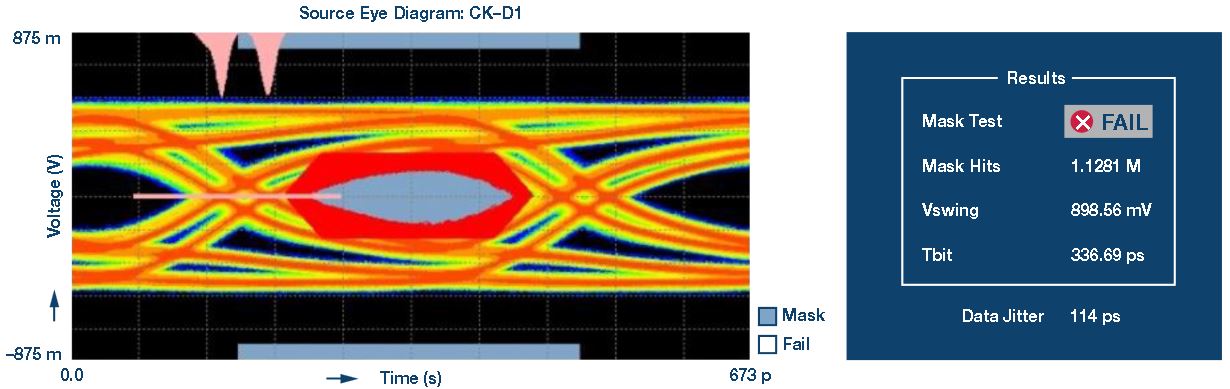

Si, durante una actualización del producto, se añade al hardware la compatibilidad con 4k × 2k (el doble de velocidad de reloj y de datos que los 1080p de 8 bits), se puede hacer un esfuerzo inicial de revalidación del cable. Utilizando un enfoque simplista de comprobación del impacto del cable en los datos de 4k × 2k, se registra un resultado preocupante utilizando el equipo de conformidad (véase la figura 8). Las pérdidas en el cable provocan ahora una importante degradación de la señal. Durante la prueba de funcionamiento, el ADV7850 puede seguir recuperando los datos, pero ¿seguirán intactos todos los datos? ¿Los datos contendrán ahora errores de bits aleatorios o series de errores de bits intermitentes, que podrían contribuir a desencadenar problemas graves del sistema, como el ruido de nieve HDCP (como ya se ha comentado)?

Figura 8. Rendimiento del cable para una prueba de conformidad HDMI a 4k × 2k (ultraHD).

El ingeniero que evalúa el sistema puede, como primer paso, determinar la respuesta a esta pregunta utilizando la función de comprobación de tramas del ADV7850. Los resultados del CRC pueden registrarse a lo largo de miles de pruebas y compararse con los resultados registrados para el mismo cable con el estándar de vídeo de menor resolución. Esto permitirá al ingeniero hacer una evaluación aproximada de si la ampliación de la especificación será técnicamente factible.

Prueba de alimentación

La fuente de alimentación es uno de los aspectos más importantes de un diseño y muchos lo consideran uno de los más difíciles. Hay muchos factores que pueden influir en la calidad de la salida de la fuente de alimentación, y la salida de la fuente de alimentación puede influir en muchas características del sistema. Las fuentes de alimentación suelen introducir un tipo concreto de ruido o fluctuación en el flujo de vídeo: la fluctuación periódica.

Los diseñadores deben elegir entre reguladores de caída lineal (LDO) o fuentes de alimentación conmutadas (SMPS); qué reguladores de conmutación de frecuencia utilizar y qué filtros emplear para suprimir los armónicos que se propagan por el sistema; si los planos de potencia se enrutan por una o varias capas; si los planos pueden solaparse en capas adyacentes; cómo se implementa la arquitectura de los condensadores de desacoplamiento; incluso la ubicación, el tamaño y el material de los condensadores de desacoplamiento seleccionados; todo esto y más puede tener una influencia significativa.

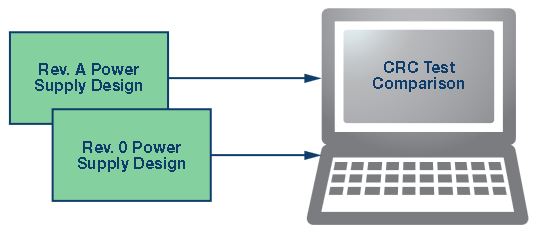

La prueba CRC puede utilizarse para evaluar el impacto de los cambios en el diseño de la fuente de alimentación tanto en una sola revisión de la placa como entre varias revisiones de la misma. Cambiando la arquitectura de los condensadores de desacoplamiento (por ejemplo, los valores y las ubicaciones) empleados en un sistema y ejecutando una serie de pruebas CRC automatizadas después de cada cambio, un ingeniero de evaluación de sistemas puede valorar aproximadamente qué arquitectura de desacoplamiento ayuda a conseguir el sistema más estable con menos errores CRC. Los ingenieros de evaluación de sistemas también pueden evaluar los cambios en las revisiones posteriores de los sistemas prototipo realizando pruebas CRC en ellos, siempre que no se hayan realizado otros cambios significativos en el diseño y los esquemas. Por último, las pruebas CRC pueden utilizarse para acceder al impacto de los cambios que pueden producirse en las tolerancias naturales a las que pueden estar sometidos los sistemas, por ejemplo, las variaciones en los niveles de tensión de alimentación a través de las tolerancias de los componentes de la fuente de alimentación.

Figura 9. Comparación de dos diseños de fuentes de alimentación de PCB mediante CRC.

Prueba térmica

Confirmar que un producto de vídeo funciona correctamente en su rango de temperatura especificado es una fase de evaluación de vital importancia. Los diseñadores y fabricantes de productos de vídeo deben asegurarse de que la temperatura ambiente en el interior de su producto no supere las especificaciones de los proveedores de silicio y que, en todo el rango de temperatura ambiente al que estará sometido el producto (por ejemplo, de 0°C a +70°C para productos de consumo o de -40°C a +85°C/+105°C para productos de automoción), el rendimiento del producto sea constante y fiable.

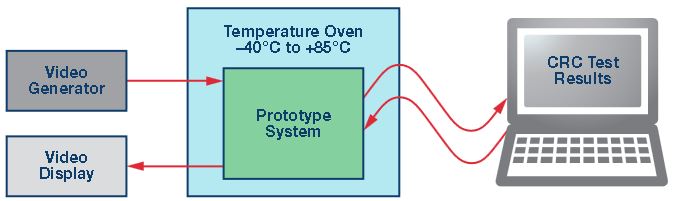

Figura 10. Finalización de la prueba del sistema prototipo de alta temperatura utilizando el CRC.

A menudo, en este tipo de pruebas, se coloca un sistema prototipo en un horno de temperatura controlada que puede recorrer cíclicamente el rango de temperatura especificado del producto, por ejemplo de -40°C a +85°C, durante miles de iteraciones. A continuación, se observa la salida del sistema para comprobar que es estable en toda la gama de temperaturas, frecuencias de vídeo y patrones de vídeo. Esta prueba puede automatizarse con relativa facilidad utilizando la prueba CRC y configurarse para que se ejecute indefinidamente.

Automatizando el control del horno, el generador de vídeo y la herramienta de análisis CRC, un ingeniero de evaluación de sistemas puede escanear fácilmente la temperatura, cambiar los formatos y patrones de vídeo mientras controla los resultados CRC de un fotograma tras otro de los datos de vídeo. Si no se produce ningún cambio cuando el patrón y el formato de vídeo permanecen constantes, la prueba puede continuar; si se produce un cambio en el CRC cuando el patrón y el formato de vídeo son constantes, se deben registrar las variables ambientales (por ejemplo, la temperatura, el formato de vídeo y el patrón de vídeo) y la prueba puede continuar. Este tipo de prueba puede programarse fácilmente para que se ejecute durante la noche o durante un fin de semana, con lo que se completan cientos de horas de pruebas de robustez sin necesidad de personal.

Cambios en la configuración del software

Algunos aspectos de un dispositivo moderno de estado sólido deben ajustarse al sistema prototipo en el que se incorporan; por ejemplo, puede ser necesario ajustar las relaciones reloj/datos para acomodar trayectorias de señal especialmente largas o cortas. En estas circunstancias, se puede utilizar una prueba CRC para ayudar a ajustar los controles disponibles -por ejemplo, los parámetros del ecualizador, los parámetros del PLL, las relaciones de fase del reloj y de los datos- para proporcionar el sistema más estable posible.

Fase de fabricación

Cuando un diseñador y fabricante de productos de vídeo necesita verificar la coherencia y precisión de su proceso de fabricación inspeccionando todos sus productos acabados o una sección transversal de los mismos, el CRC es una herramienta que puede utilizarse para calibrar la soldadura correcta de determinados conectores (por ejemplo, HDMI) y dispositivos externos pasivos y activos (por ejemplo, dispositivos HDMI ESD).

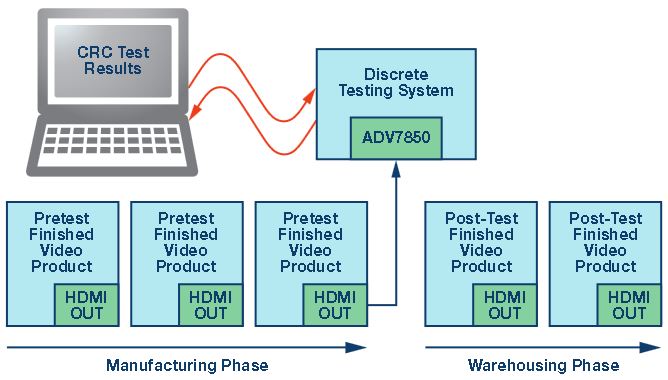

El CRC puede utilizarse para las pruebas de final de línea de varias maneras: se puede implementar un CRC en el propio producto de vídeo, o se puede implementar un CRC en un dispositivo discreto e independiente de pruebas de final de línea (véase la figura 11). La implementación de un CRC en un producto de vídeo que no incluya el ADV7850 puede requerir la inclusión de una solución de semiconductor FPGA o microcontrolador en la cadena de señales de vídeo que admita la capacidad de proporcionar un CRC.

Figura 11. Arquitectura de prueba de fin de línea que emplea un CRC.

La implementación de un CRC en un dispositivo discreto e independiente de prueba al final de la línea puede reducir el coste de la lista de materiales del producto de vídeo, pero requiere una inversión en un dispositivo independiente. Sin embargo, ofrece la ventaja de poder comprobar la estabilidad de todo el sistema. La cobertura proporcionada por una solución de prueba CRC integrada en la cadena de señales de vídeo depende de la ubicación de la solución de prueba en la cadena de señales. Una prueba CRC situada cerca del principio de la cadena de señales puede proporcionar una cobertura de baja a moderada; una prueba CRC situada cerca del final de la cadena de señales puede proporcionar una cobertura de moderada a alta.

El control de calidad de la fabricación puede entonces establecer criterios de aceptación y rechazo basados en los resultados de la prueba CRC realizada en la unidad; enviar las unidades fallidas de vuelta para su depuración (un proceso que también puede implicar la prueba CRC); y enviar las unidades exitosas al embalaje y al envío.

Conclusión

Las pruebas CRC son una poderosa herramienta en el arsenal de métodos de prueba de desarrollo, fabricación y depuración de sistemas de un ingeniero. Aunque no puede cuantificar el grado exacto de degradación de un sistema por algún problema (como la prueba de la tasa de error de bits), facilita la automatización de un número importante de tareas básicas de evaluación y puede ayudar a detectar los errores de bits ocasionales que las comprobaciones visuales no detectan. También es extremadamente flexible, ya que puede ejecutarse con cualquier patrón estático: no es necesario conocer el patrón de antemano y, con el ADV7850, se puede implementar fácilmente la prueba CRC.

Ссылки

1 William Wesley Peterson y D.T. Brown (enero de 1961). "Códigos cíclicos para la detección de errores" Actas del IREvolumen 49, número 1, 1961.

2 I2C se refiere a un protocolo de comunicación desarrollado originalmente por Phillips Semiconductors (ahora NXP Semiconductors).

3 Pablo Acosta-Serafini, y otros Aparato y método de amplificación automática de ganancia controlada digitalmente. US20130033326 A1, 2013.

Si quieres conocer otros artículos parecidos a Pruebas CRC en aplicaciones de vídeo puedes visitar la categoría Generalidades.

Deja una respuesta

¡Más Contenido!