Qué es un sistema SCADA : Arquitectura y funcionamiento

En los grandes establecimientos industriales se producen un gran número de procesos. Cada proceso que hay que supervisar es muy complejo porque cada máquina da una salida diferente. El sistema SCADA sirve para recoger datos de sensores e instrumentos situados en zonas remotas. A continuación, el ordenador procesa estos datos y los presenta rápidamente. El sistema SCADA recoge la información (como si se produjera una fuga en una tubería) y transfiere la información al sistema, a la vez que avisa de que se ha producido una fuga y muestra la información de forma lógica y organizada. El sistema SCADA solía funcionar con sistemas operativos DOS y UNIX. Todo este proceso se conoce como automatización. Este artículo trata de una visión general del sistema SCADA.

¿Qué es un sistema SCADA?

SCADA significa control de supervisión y adquisición de datos. Es un tipo de programa de aplicación de software para el control de procesos. El SCADA es un sistema de control centralizado que consta de interfaces de red de controladores, entrada/salida, equipos de comunicación y software. Los sistemas SCADA se utilizan para supervisar y controlar el equipo en el proceso industrial que incluye la fabricación, la producción, el desarrollo y la fabricación. Los procesos infraestructurales incluyen la distribución de gas y petróleo, la energía eléctrica y la distribución de agua. Los servicios públicos incluyen el sistema de tráfico de autobuses, el aeropuerto. El sistema SCADA toma la lectura de los contadores y comprueba el estado de los sensores en intervalos regulares, de modo que requiere una interferencia mínima de los humanos.

Historia del SCADA

Anteriormente, el control de las plantas industriales y de fabricación podía hacerse manualmente con la ayuda de equipos analógicos y pulsadores. Como el tamaño de la industria es cada vez mayor, empleaban temporizadores y relés para proporcionar un control de supervisión a un nivel fijo para una automatización mínima. Por tanto, era necesario un sistema totalmente automatizado y más eficaz para todas las industrias.

Sabemos que, con fines de control industrial, los ordenadores se implantaron en el año 1950. Después se implantó el concepto de telemetría para la transmisión de datos y la comunicación virtual. En el año 1970, se desarrolló el sistema SCADA junto con los microprocesadores y el PLC.

Por lo tanto, estos conceptos ayudaron plenamente al desarrollo de la automatización que se opera en las industrias de forma remota. Los sistemas SCADA distribuidos se implantaron en el año 2000. Después, se desarrollaron nuevos sistemas SCADA para supervisar y controlar los datos en tiempo real en cualquier lugar del mundo.

Arquitectura del sistema SCADA

Generalmente, el sistema SCADA es un sistema centralizado que supervisa y controla toda el área. Es un paquete de software puro que se coloca encima del hardware. Un sistema de supervisión recoge datos sobre el proceso y envía las órdenes de control al mismo. El SCADA es una unidad terminal remota que también se conoce como RTU.

La mayoría de las acciones de control las realizan automáticamente las RTU o los PLC. Las RTU consisten en un convertidor lógico programable que puede ajustarse a un requisito específico. Por ejemplo, en la central térmica, el caudal de agua puede ajustarse a un valor específico o puede modificarse según las necesidades.

El sistema SCADA permite a los operadores cambiar el punto de ajuste del caudal, y habilitar condiciones de alarma en caso de pérdida de caudal y alta temperatura, y la condición se muestra y registra. El sistema SCADA controla el rendimiento general del bucle. El sistema SCADA es un sistema centralizado para comunicar con tecnología alámbrica e inalámbrica a los dispositivos Clint. El sistema SCADA controla completamente todo tipo de proceso industrial.

Por ejemplo, si se acumula demasiada presión en un gasoducto, el sistema SCADA puede abrir automáticamente una válvula de descarga.

Arquitectura de hardware

El sistema SCADA en general puede clasificarse en dos partes:

- Capa de cliente

- Capa de servidor de datos

La capa Clint se ocupa de la interacción hombre-máquina.

La capa del servidor de datos se encarga de la mayor parte del proceso de las actividades de datos.

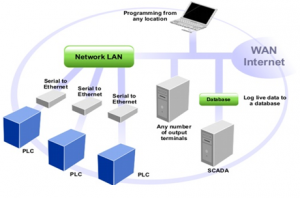

La estación SCADA se refiere a los servidores y está compuesta por un único PC. Los servidores de datos se comunican con los dispositivos en el campo a través de los controladores de procesos, como los PLC o las RTU. Los PLC están conectados a los servidores de datos directamente o a través de redes o buses. El sistema SCADA utiliza una red WAN y LAN, la WAN y la LAN consisten en protocolos de Internet utilizados para la comunicación entre la estación maestra y los dispositivos.

Los equipos físicos, como los sensores, se conectan a los PLCs o RTUs. Las RTU convierten las señales de los sensores en datos digitales y envían los datos digitales al maestro. De acuerdo con la retroalimentación del maestro recibida por la RTU, ésta aplica la señal eléctrica a los relés. La mayoría de las operaciones de supervisión y control las realizan las RTU o los PLC, como podemos ver en la figura.

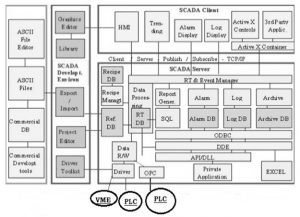

Arquitectura de software

La mayoría de los servidores se utilizan para la multitarea y la base de datos en tiempo real. Los servidores se encargan de la recopilación y el manejo de los datos. El sistema SCADA consiste en un programa de software que proporciona tendencias, datos de diagnóstico y gestiona información como procedimientos de mantenimiento programados, información logística, esquemas detallados de un sensor o máquina concretos y guías de resolución de problemas del sistema para expertos. Esto significa que el operador puede ver una representación esquemática de la planta que se controla.

Algunos ejemplos son la comprobación de alarmas, los cálculos, el registro y el archivo; el sondeo de los controladores sobre un conjunto de parámetros, que suelen estar conectados al servidor.

Funcionamiento del sistema SCADA

El sistema SCADA realiza las siguientes funciones

- Adquisición de datos

- Comunicación de datos

- Presentación de información/datos

- Seguimiento/Control

Estas funciones las realizan los sensores, las RTU, los controladores y una red de comunicación. Los sensores se utilizan para recoger la información importante y las RTU para enviar esta información al controlador y mostrar el estado del sistema. Según el estado del sistema, el usuario puede dar la orden a otros componentes del sistema. Esta operación se realiza mediante la red de comunicación.

Adquisición de datos

El sistema en tiempo real está formado por miles de componentes y sensores. Es muy importante conocer el estado de determinados componentes y sensores. Por ejemplo, algunos sensores miden el flujo de agua desde el depósito hasta el tanque de agua y otros miden la presión del valor cuando el agua sale del depósito.

Comunicación de datos

El sistema SCADA utiliza una red cableada para comunicarse entre usuarios y dispositivos. Las aplicaciones en tiempo real utilizan muchos sensores y componentes que deben ser controlados a distancia. El sistema SCADA utiliza comunicaciones por internet. Toda la información se transmite a través de internet utilizando protocolos específicos. Los sensores y los relés no pueden comunicarse con los protocolos de la red, por lo que se utilizan RTU para comunicar los sensores y las interfaces de la red.

Presentación de información/datos

Las redes de circuitos normales tienen algunos indicadores que pueden ser visibles para el control, pero en el sistema SCADA en tiempo real, hay miles de sensores y alarmas que son imposibles de manejar simultáneamente. El sistema SCADA utiliza la interfaz hombre-máquina (HMI) para proporcionar toda la información obtenida de los distintos sensores.

Seguimiento/Control

El sistema SCADA utiliza diferentes interruptores para manejar cada dispositivo y muestra el estado del área de control. Cualquier parte del proceso puede ser encendida/apagada desde el puesto de control utilizando estos interruptores. El sistema SCADA se implementa para que funcione de forma automática sin intervención humana, pero en situaciones críticas, se maneja con mano de obra.

Componentes del SCADA

Los componentes del sistema SCADA son los siguientes

Sistema de supervisión

El sistema de supervisión funciona como un servidor de comunicación entre el software de interfaz hombre-máquina dentro de la sala de control de los puestos de trabajo, así como sus aparatos, como RTU, sensores, PLC, etc. Los sistemas SCADA más pequeños incluyen simplemente un único ordenador personal que sirve como sistema maestro o de supervisión, mientras que los grandes sistemas SCADA incluyen numerosos servidores, sitios de recuperación de tragedias y aplicaciones de software distribuidas. Los servidores están conectados como una formación de espera en caliente, o bien dual-redundante para supervisar continuamente los fallos del servidor.

RTUs (Unidades Terminales Remotas)

La RTU o unidad terminal remota es un dispositivo electrónico y también se conoce como unidades remotas de telemetría. Este sistema se compone de objetos físicos que se interconectan a través de las RTU.

El control de estos dispositivos puede realizarse mediante microprocesadores. Aquí, los microprocesadores se utilizan para controlar las RTU, que se utilizan para transmitir los datos registrados hacia el sistema de supervisión. Los datos se pueden recibir del sistema maestro para controlar los objetos conectados.

PLCs (Controladores Lógicos Programables)

El término PLC significa controladores lógicos programables que se utilizan en los sistemas SCADA con la ayuda de sensores. Estos controladores se conectan a los sensores para convertir la señal de salida del sensor en datos digitales. En comparación con las RTU, se utilizan por su flexibilidad, configuración, versatilidad y asequibilidad.

Infraestructura de comunicación

En el sistema SCADA se utiliza una mezcla de radio y conexión directa por cable. Pero también se puede utilizar SONET o SDH para sistemas superiores, como centrales eléctricas y ferrocarriles. Entre los protocolos SCADA compactos se utilizan unos pocos protocolos estandarizados 7 reconocidos para entregar la información de forma sencilla una vez que las RTU son sondeadas a través de la estación supervisora.

Programación SCADA

En la estación maestra HMI, la programación SCADA se utiliza principalmente para hacer mapas, diagramas para proporcionar información muy importante a lo largo de la progresión de lo contrario, cuando se produce un fallo del evento. La mayoría de los sistemas comerciales SCADA utilizan interfaces consistentes en el lenguaje de programación C, o también se puede utilizar un lenguaje de programación derivado.

Interfaz hombre-máquina

El sistema SCADA utiliza la interfaz hombre-máquina. La información se muestra y supervisa para que la procese un humano. La HMI proporciona acceso a múltiples unidades de control que pueden ser PLCs y RTUs. La HMI proporciona la presentación gráfica del sistema.

Por ejemplo, proporciona una imagen gráfica de la bomba conectada al depósito. El usuario puede ver el flujo de agua y la presión del agua. La parte importante de la HMI es un sistema de alarma que se activa según los valores predefinidos.

Por ejemplo, la alarma del nivel de agua del depósito está fijada en los valores 60% y 70%. Si el nivel de agua supera el 60%, la alarma emite un aviso normal y si el nivel de agua supera el 70%, la alarma emite un aviso crítico.

Tipos de sistema SCADA

Los sistemas SCADA se clasifican en cuatro tipos que son los siguientes

- Sistemas SCADA monolíticos

- Sistemas SCADA distribuidos

- Sistemas SCADA en red

- Sistemas SCADA IoT

Sistemas SCADA monolíticos

Los sistemas SCADA monolíticos se denominan sistemas tempranos o de primera generación. En este tipo de sistemas se utilizan miniordenadores. El desarrollo de estos sistemas puede realizarse cuando no se dispone de servicios de red comunes. El diseño de estos sistemas puede hacerse como sistemas independientes sin relación con otros sistemas.

Los datos pueden recogerse de todas las RTU mediante un ordenador central de reserva. Las funciones principales de estos sistemas de primera generación se limitan a marcar los procesos en casos de crisis y a controlar los sensores.

Sistemas SCADA distribuidos

Los sistemas SCADA distribuidos se denominan sistemas de segunda generación. La distribución de las funciones de control puede hacerse a través de numerosos sistemas mediante la conexión con una red de área local. Las operaciones de control pueden realizarse compartiendo el procesamiento de datos y comandos en tiempo real.

En este tipo de sistemas se reduce el tamaño y el coste de cada estación, pero no había protocolos de red coherentes. Como los protocolos eran propietarios, pocas personas entendían la seguridad del sistema SCADA durante la instalación y este factor se ignoraba en gran medida.

Sistemas SCADA en red

Los sistemas SCADA en red también se conocen como sistemas de tercera generación. La conexión en red y la comunicación de los actuales sistemas SCADA pueden realizarse mediante el sistema WAN a través de líneas de datos o teléfonos. La transmisión de datos entre dos nodos puede realizarse con la ayuda de conexiones Ethernet o de fibra óptica.

Este tipo de sistema SCADA utiliza el PLC para ajustar y supervisar las operaciones de marcado simplemente una vez que hay una necesidad de opciones principales.

Sistemas SCADA de IoT

Los sistemas IoT SCADA son sistemas de cuarta generación. En estos sistemas, el coste de la infraestructura del sistema se reduce mediante la implementación de IoT a través de la computación en la nube. El mantenimiento y la integración de estos sistemas es fácil en comparación con otros.

En tiempo real, se puede informar del estado de estos sistemas a través de la computación en la nube. Por lo tanto, se puede realizar la implementación de algoritmos como el control intrincado que se utiliza con frecuencia en los PLC habituales.

Seguridad de SCADA

En la actualidad, las redes SCADA se utilizan ampliamente en las industrias actuales para comprobar y examinar los datos en tiempo real, controlar los procesos industriales y comunicarse con los dispositivos. Así que los sistemas SCADA son esenciales para las organizaciones industriales porque estos sistemas incluyen hardware y software. Por lo tanto, la seguridad de SCADA también es esencial en las industrias.

El término seguridad SCADA se utiliza para proteger las redes SCADA que se fabrican con hardware informático. Las redes SCADA utilizadas por algunos de los sistemas son la electricidad, el gas natural, etc. Las organizaciones privadas y gubernamentales han tomado las medidas de estas redes debido al valioso papel que desempeñan para garantizar la seguridad de los sistemas SCADA.

Ejemplos de seguridad SCADA

Las amenazas que se producen en los sistemas SCADA son las siguientes

- Hackers

- Terroristas

- Malware

- Error en el interior

La debilidad de la seguridad del SCADA se produce principalmente por las siguientes razones.

- Mala formación

- Lagunas en el desarrollo de la aplicación

- Problemas durante el seguimiento

- Menos mantenimiento

El sistema SCADA puede protegerse mediante el mapeo de todos los sistemas presentes, la supervisión y la detección del instituto, y la creación de procesos para la seguridad de la red.

Diferencia entre PLC y SCADA

La diferencia entre PLC y SCADA incluye lo siguiente.

|

PLC |

SCADA |

| El término PLC significa control lógico programable | El término SCADA significa Control de Supervisión y Adquisición de Datos |

| El PLC está basado en el hardware | El SCADA está basado en el software |

| Los PLC se utilizan principalmente para controlar el proceso de industrias complejas como motores y máquinas en funcionamiento. | El SCADA se utiliza para observar y ejecutar los procesos de la planta. |

| El PLC incluye un procesador, módulos de E/S, un dispositivo de programación y una fuente de alimentación | El sistema SCADA incluye tres componentes esenciales como MTU, RTU y HMI |

| Hay diferentes tipos de PLC, como los fijos o los compactos y modulares. | Los diferentes tipos de sistema SCADA son monolítico, distribuido, en red e IoT |

| Los i/p y o/ps se significan en contactos NO (normal abierto), NC (normal cerrado) y bobina. | Las entradas y salidas del SCADA se representan mediante imágenes. |

| En el PLC, cada componente puede definirse mediante una dirección. | En el SCADA, cada componente puede definirse a través del nombre. |

SCDA para planta industrial remota

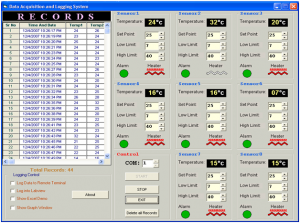

En los grandes establecimientos industriales, se producen muchos procesos simultáneamente y es necesario supervisar cada uno de ellos, lo cual es una tarea compleja. Los sistemas SCADA se utilizan para supervisar y controlar los equipos de los procesos industriales, que incluyen la distribución de agua, aceite y energía. El objetivo principal de este proyecto es procesar los datos en tiempo real y controlar el entorno industrial remoto a gran escala. En el escenario en tiempo real, se toma un sistema de registro de temperatura para el funcionamiento de una planta remota.

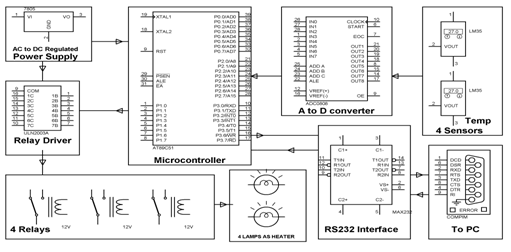

Los sensores de temperatura se conectan al microcontrolador, que a su vez está conectado al PC en el extremo frontal, y se carga el software en el ordenador. Se recogen los datos de los sensores de temperatura. Los sensores de temperatura envían continuamente la señal al microcontrolador que, en consecuencia, muestra estos valores en su panel frontal.

En la pantalla del ordenador se pueden establecer parámetros como el límite bajo y el límite alto. Cuando la temperatura de un sensor supera el punto establecido, el microcontrolador envía una orden al relé correspondiente. Los calentadores conectados a través de los contactos del relé se apagan y se encienden.

Este es un sistema de registro de temperatura. Aquí se conectan 8 sensores de temperatura en modo multiplexado al microcontrolador a través del ADC 0808. A continuación, el microcontrolador envía los valores de todos los sensores en serie a través del Max 32 al puerto com del PC. Un software "Sistema DAQ" cargado en el PC toma estos valores y los muestra en su panel frontal, y también los registra en la base de datos "daq.mdb".

Se pueden establecer de forma interactiva algunos parámetros como el punto de consigna, el límite inferior y el límite superior en la pantalla del ordenador. Cuando la temperatura de algún sensor aumenta por encima del punto de consigna, el microcontrolador envía órdenes al CI controlador del relé. Los calentadores conectados a través de los contactos del relé se apagan (o se encienden, en el caso contrario), específicamente para ese sensor. Los límites alto y bajo son para la alarma. Cuando la temperatura sobrepasa el límite alto o está por debajo del límite bajo, se activa la alarma.

Ventajas

Las ventajas del sistema SCADA son las siguientes

- Se puede mejorar la calidad del servicio

- La fiabilidad puede mejorarse

- El coste de mantenimiento es menor

- El funcionamiento puede reducirse

- Se pueden controlar grandes parámetros del sistema

- Se puede reducir la mano de obra

- Se puede reducir el tiempo de reparación

- Detección y localización de fallos

- Almacena una gran cantidad de datos

- Según las necesidades del usuario, muestra los datos en varios formatos.

- Se pueden interconectar miles de sensores con el SCADA para controlar y supervisar

- Los operadores pueden obtener simulaciones de datos reales

- Da una respuesta rápida

- Es flexible y escalable al añadir recursos adicionales.

- El sistema SCADA proporciona información mecánica y gráfica a bordo

- El sistema SCADA es fácilmente ampliable. Podemos añadir un conjunto de unidades de control y sensores según las necesidades.

- El sistema SCADA es capaz de funcionar en situaciones críticas.

Desventajas

Las desventajas del sistema SCADA son las siguientes

- Es complejo en términos de módulos dependientes y unidades de hardware.

- Necesita analistas, programadores y operarios cualificados para mantener

- Alto coste de instalación

- Las tasas de desempleo pueden aumentar

- Este sistema admite dispositivos de hardware y software restringido

Aplicaciones

Las aplicaciones del sistema SCADA son las siguientes

- Generación y distribución de energía

- Transporte público

- Sistema de agua y alcantarillado

- Fabricación

- Industrias y edificios

- Redes de comunicación

- Industrias del petróleo y el gas

- Generación, transmisión y distribución de energía

- Sistema de distribución y depósito de agua

- Edificios públicos como sistema de calefacción y refrigeración eléctrica.

- Generadores y turbinas

- Sistema de control de semáforos

Por lo tanto, se trata de una visión general del sistema SCADA (Control de Supervisión y Adquisición de Datos). Este sistema está controlado por un ordenador y se utiliza para controlar y supervisar diferentes procesos en las plantas. Este sistema utiliza la interfaz gráfica de usuario (GUI), la comunicación de datos y la gestión ampliada de los sistemas de supervisión. Aquí tienes una pregunta, ¿qué es el PLC?

Crédito de la foto:

Si quieres conocer otros artículos parecidos a Qué es un sistema SCADA : Arquitectura y funcionamiento puedes visitar la categoría Generalidades.

Deja una respuesta

¡Más Contenido!