Las máquinas eléctricas se dividen en grupos según el tipo de electricidad que requieren, DC, AC, sin pasaporte Dónde tres pasos, y en su estructura mecánica básica. Se utilizan todos los tipos siguientes, aunque no todos son comunes.

Cilindro rotativo

Con mucho, el tipo más común tiene una parte giratoria dentro de una parte fija. La parte giratoria se llama "rotor" o "armadura" y el "estator", aunque se le puede llamar "campos".

Marco giratorio

Este tipo de máquina puede estar al revés, pero se usa comúnmente en ventiladores de techo domésticos y comerciales (Verdadero 1). El exterior gira con las aspas del ventilador unidas a la parte giratoria, y el fuerza magnética está asegurada por la parte fija interna. Esto es conveniente porque la electricidad está conectada a la parte interior fija.

Figura 1 motor del ventilador

disco giratorio

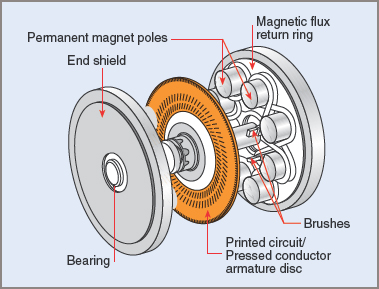

Los motores eléctricos pequeños son un tipo de motor en la electrónica, especialmente en dispositivos informáticos y de entretenimiento, en los que la parte giratoria es un disco plano, a veces hecho de bobinas aplanadas o devanados de bobina, impreso en una placa de circuito impreso (Verdadero 2). El concepto también se ha utilizado en motores de disco industriales más grandes donde una gran plataforma redonda es impulsada directamente por un círculo de bobinas magnéticas debajo del disco.

Figura 2 Disco duro o motor de PC

Lineal (plano)

Los motores lineales, que son esencialmente diseños tradicionales cuando se dividen y se colocan planos, se convirtieron en el "nuevo" motor a fines del siglo XX, impulsando trenes de alta velocidad y otras aplicaciones a medida que aumentaba su uso.

lineal (tubular)

Si el motor lineal se envuelve alrededor de un núcleo hueco, esta vez con la dirección del movimiento alineada con el eje del tubo, se crea un motor tubular. Esto se puede utilizar en un eje de hierro macizo. Una pistola eléctrica puede tener un uso, pero se pueden usar otras aplicaciones industriales.

Accionamiento magnetohidrodinámico (MHD).

La unidad MHD utiliza un campo magnético muy fuerte para impulsar un fluido como el agua a través del campo (Verdadero 3). La película En busca del Octubre Rojo basado en un concepto de submarino que utiliza MHD como sistema de propulsión. Aunque anunciado como ficción, el reproductor MHD ha aparecido en los libros de texto rusos desde la década de 1960.

imagen 3 Accionamiento magnetohidrodinámico en el Museo Marítimo MHD de Tokio

Tipos de recinto

Aunque la mayoría de los motores eléctricos constan de un eje sobre un par de cojinetes, hay varias formas de montar dicho eje central. Los motores eléctricos más antiguos tenían sus cojinetes sostenidos por pedestales, por lo que el motor giraba entre los pedestales y las bobinas magnéticas fijas se colocaban para rodear la parte giratoria. Probablemente se parecía a un yugo de bueyes (el arnés que usan los carros tirados por bueyes), por lo que originalmente se llamó "yugo".

Más tarde, el término "marco" se hizo más popular porque el exterior era más espacioso, pero aún no estaba cerrado. Hoy en día, el término generalmente utilizado es "el recinto".

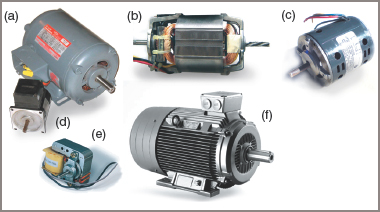

Varios tipos diferentes de marcos aparecen en Verdadero 4. Un marco abierto o recinto abierto se refiere a un motor eléctrico que suele ser más grande, en una condición segura y generalmente considerado "fuera de alcance". Los motores más antiguos tenían poca o ninguna protección contra el acceso involuntario y OHS no los soportaría hoy.

Figura 4 Tipos de chasis: (a) a prueba de goteo, (b) chasis abierto, (c) chasis IP10, (d) gabinete cerrado pequeño, (e) poste de sombra de marco abierto, (f) ventilador de enfriamiento completamente cerrado

Los motores eléctricos abiertos son ligeramente mejores a prueba de goteo, especialmente porque protegen contra la caída de agua, pero no contra las salpicaduras de agua verticales. Sus aberturas evitan que el agua fluya dentro del motor.

Los motores blindados tienen pantallas o rejillas para evitar el acceso a las partes internas vivas del motor. Estas rejillas generalmente se ubican en los extremos para que el motor esté bien enrollado y a salvo del acceso de animales.

Los motores eléctricos a prueba de salpicaduras son similares pero están protegidos contra salpicaduras de agua en un ángulo de hasta 100° con respecto a la vertical.

Los motores eléctricos totalmente cerrados evitan que el aire fluya desde el interior hacia el exterior y viceversa. Esto ayuda a proteger el motor del agua, la suciedad y varios tipos de animales e insectos, pero evita que el flujo de aire enfríe el motor. El motor debe depender de la conducción a las superficies adyacentes o de la radiación y la convección al flujo de aire externo.

Refrigeración natural completamente cerrada (TENC) los motores pueden tener ventiladores para fomentar el flujo de aire natural para ayudar a enfriar el motor. Suelen utilizarse en cargas de baja potencia o cargas intermitentes para permitir la refrigeración natural.

Manténgase completamente encerrado y refrigerado (TEFC) los motores industriales más comunes. Los motores TEFC suelen tener uno o dos ventiladores internos que hacen circular el aire a través del motor y un ventilador externo, generalmente en una cubierta de ventilador final, que sopla aire de refrigeración sobre las aletas exteriores.

Completamente cerrado refrigerado por aire (TEBC) equipado con un ventilador externo que enfría el motor. El ventilador se puede utilizar de forma continua o solo cuando el motor necesita refrigeración adicional. El ventilador puede funcionar después de que el motor se haya detenido, posiblemente hasta que se enfríe a una temperatura establecida.

El devanado del motor está cubierto por un compuesto de caucho de silicona o epoxi, generalmente para protección contra el polvo, la humedad, las atmósferas químicas o las vibraciones de alto nivel. Solo se pueden encerrar los extremos de la bobina o todo el estator puede encerrarse al vacío y endurecerse.

Los motores sumergibles están construidos de tal manera que el agua no puede penetrar, incluso a cierta profundidad bajo el agua. Los motores de las bombas suelen estar sumergidos.

Los motores eléctricos a prueba de explosiones están diseñados para resistir una explosión y evitar que los gases de una explosión se enciendan. Los motores a prueba de explosiones se pueden utilizar en atmósferas explosivas como las que se encuentran en las industrias minera y petrolera. Estos motores están construidos con espacios reducidos entre las piezas, lo que permite que los gases calientes de los defectos internos salgan del marco para que el calor se extraiga del gas y no se encienda.

Código de Protección Internacional (IP)

El Código de Protección Internacional o Clasificación de Protección de Ingreso es un estándar internacional cubierto por IEC 60529 y también en el Estándar Australiano AS/NZS 60529. El código IP consta de las letras IP seguidas de dos dígitos y una letra opcional.

IP clasifica el grado de protección brindado contra la entrada de objetos sólidos (incluidas partes del cuerpo como manos y dedos), polvo y agua en los gabinetes, particularmente los gabinetes eléctricos. El estándar tiene como objetivo aclarar términos vagos de marketing como impermeabilización. Los números indican el cumplimiento de las condiciones resumidas i tabla 1. Cuando no hay índice protegido, el número se reemplaza por la letra X.

tabla 1 Código Internacional de Defensa

| la primera edicion | Nivel de protección | segundo numero | Nivel protegido |

| 0 | Sin protección contra el contacto con partes activas o cuerpos extraños sólidos en movimiento. | 0 | Sin protección |

| 1 | > 50 mm: protección contra el contacto accidental con cualquier superficie grande del cuerpo, como el dorso de la mano, pero sin protección contra el contacto deliberado con cualquier parte del cuerpo. | 1 | Protección contra gotas de agua (gotas verticales). |

| 2 | > 12,5 mm: protección contra el contacto con los dedos u objetos similares. | 2 | Antigoteo: protección contra gotas verticales de líquido cuando la maleta está inclinada hasta 15° desde su posición normal. |

| 3 | > 2,5 mm: protección contra el contacto con herramientas, alambres gruesos, etc. | 3 | Lluvia: protección contra la caída de agua en forma de chorro en cualquier ángulo hasta 60° con respecto a la vertical. |

| 4 | > 1 mm: protección contra el contacto con la mayoría de cables, tornillos, etc. | 4 | Resistente a salpicaduras: Protección contra salpicaduras de líquidos contra la carcasa desde cualquier dirección. |

| 5 | A prueba de polvo: Protección de contacto total: no se evita por completo la entrada de polvo, pero no debe entrar en cantidad suficiente para interferir en el correcto funcionamiento del dispositivo. equipo. | 5 | Jet-proof: protección contra los chorros de agua que se proyectan sobre la envolvente desde cualquier dirección. |

| 6 | a prueba de polvo; protección de contacto total: sin penetración de polvo. | 6 | Protección contra el agua proyectada en potentes chorros contra el cerramiento desde cualquier dirección. |

| Siete | Inmersión hasta 1 m: protección contra la penetración de agua en cantidades nocivas. No se podrá entrar cuando el recinto esté sumergido en agua en las condiciones de presión y tiempo especificadas (hasta 1 m de inmersión). | ||

| 8 | Inmersión más allá de 1 m: protección para inmersión continua en agua en las condiciones especificadas por el fabricante.

Nota: Esto generalmente significa que el kit está sellado herméticamente. Sin embargo, con algunos tipos de equipo esto puede significar que el agua puede entrar, pero solo de una manera que no tenga efectos adversos. |

El primer dígito indica el nivel de protección proporcionado por la carcasa contra el acceso a partes peligrosas (p. ej., conductores eléctricos, partes móviles) y la entrada de cuerpos extraños sólidos. El segundo dígito indica el nivel de protección que tiene el equipo dentro del gabinete contra la entrada de líquidos nocivos.

Por ejemplo, un tomacorriente con clasificación IP22 está protegido contra la inserción de los dedos y no se dañará ni será peligroso bajo una prueba específica de exposición a una gota de agua vertical o casi vertical. IP22 o IP2X son requisitos típicos para diseñar accesorios eléctricos para uso en interiores.

Tapas finales

Cada motor eléctrico no solo lleva en la tapa las tapas de los extremos de la máquina, sino los medios de montaje de los rodamientos, y por tanto del eje, de manera que el rotor se mantiene en el centro del estator y no permite un movimiento excesivo del rotor. . longitudes Eso es.

La tapa del extremo puede tener una grasera para proporcionar el cojinete y puede tener una arandela ondulada o una arandela de resorte para aplicar presión al extremo del eje para absorber el exceso de movimiento cuando el eje y el motor se enfrían. Las tapas de los extremos se pueden ventilar o sellar. Varios motores eléctricos están ubicados en las cubiertas de los extremos. La tapa final de un motor trifásico se muestra en i Verdadero 5.

Figura 5 Un consejo típico

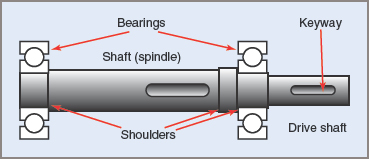

Alfiler

El eje de una máquina eléctrica también se denomina husillo en términos mecánicos. El husillo suele ser de acero dulce, pero puede tener una mayor resistencia a la tracción según la función del motor y el costo, es decir, los motores de servicio pesado deben tener materiales de mayor calidad. Un pin típico se muestra en Verdadero 6.

Figura 6 El pasador básico

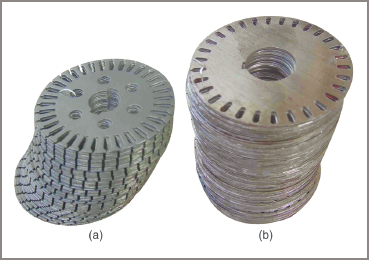

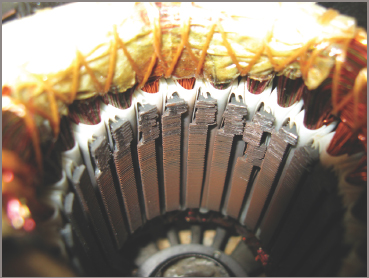

laminaciones del rotor

Cuando un campo magnético alterno atraviesa el metal, se producen corrientes de Foucault que provocan la pérdida de calor. Los rotores están hechos de laminaciones para reducir estas pérdidas. Las palas tienen ranuras perforadas a través de las hojas individuales para que las ranuras estén alineadas con las láminas de acero cuando se empujan sobre el eje del rotor. Los devanados se encuentran en estas ranuras.

La mayoría de los motores eléctricos, hasta tamaños bastante razonables, se montan directamente en el eje del motor. Es un método sencillo que también tiene ventajas en términos de resistencia y Propiedades magnéticaspero a medida que aumenta el tamaño, el peso y el costo se vuelven más importantes para el diseño, y se utilizan arañas montadas. Verdadero 7 muestra dos tipos comunes de laminaciones de rotor.

Imagen 7 laminaciones del rotor: (a) bobinado, (b) jaula de ardilla

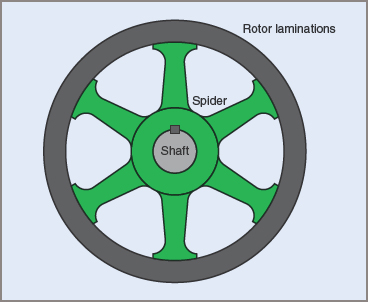

Rotor de araña de juego

Los motores eléctricos más grandes tienen un eje en el que se montan las palas. Esto ahorra en materiales de laminación, reduce su peso y permite una mejor refrigeración y rigidez de las laminaciones. (Mirar Verdadero 8.)

Figura 8 araña del rotor

Deflexión del eje: polarización

Cuando un motor eléctrico está funcionando durante mucho tiempo, el calor desciende hacia el eje y otras partes, por lo que el motor está a una temperatura casi constante en toda su estructura. Cuando está apagado, puede hacer bastante calor.

Si el motor se detiene repentinamente, el calor y el peso del rotor pueden hacer que el eje se desvíe debido a la gravedad y permanezca así cuando se enfríe hasta el próximo uso. El rotor estará descentrado y, por lo tanto, desequilibrado y la velocidad de rotación se sumará a las fuerzas para aumentar la desviación. Entonces, el rotor puede rozar contra el estator, causando más calor por fricción.

La polarización excesiva no solo daña las superficies del rotor y del estator, sino que también puede ocasionar fallas en el aislamiento del devanado (ver Verdadero 9). Los motores eléctricos propensos a la flexión del eje a menudo se descargan hasta que se enfrían, o se utilizan motores de polarización para mantener los ejes girando hasta que la máquina se haya enfriado.

Figura 9 Ejemplo de daño a los polos en las hojas de bobinado

Cojinetes montados — Retención

Mientras que los cojinetes simplemente se presionan en la mayoría de los ejes del motor y simplemente pueden sentarse en la carcasa del extremo sin ninguna forma o retenedor, los motores eléctricos más grandes tienen tapas de cojinetes que sujetan firmemente el cojinete en la caja, en la posición esperada. Algunos ejes tienen un anillo de retención, un anillo roscado o una tuerca para sujetar los rodamientos en el eje.

Aspectos

Los cojinetes son casi las únicas piezas móviles de los motores modernos y la primera pieza que se repara, quizás después de miles de horas de funcionamiento.

arbustos

Los casquillos son los manguitos de los cojinetes, generalmente de bronce, que proporcionan un material más blando en el que el eje gira sin desgastarse significativamente. Los cojinetes de bronce suelen contener aceite de un depósito para lubricar las superficies de trabajo. Los cojinetes de bronce son adecuados para motores pequeños de baja potencia, mientras que el nailon u otros plásticos se pueden usar para motores de muy baja potencia. (Mirar Verdadero diez.)

Imagen 10 tipos de rodamientos

Incluso los motores eléctricos más antiguos y potentes pueden usar cojinetes recubiertos de metal blanco o Babbitt. Los motores que usan cavidades ahora son raros, ya que la mayoría de los motores modernos usan algún tipo de rodamiento de bolas o de rodillos.

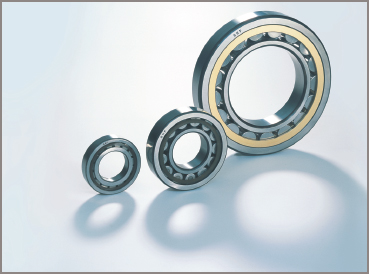

Rodamientos de bolas

rodamientos de bolas (Verdadero 11) son el tipo más común de rodamientos de rodillos y se utilizan casi exclusivamente en motores modernos, incluidos motores eléctricos muy grandes. Los rodamientos reales son bolas sólidas de acero duro, pulidas con una forma esférica precisa, que corren entre un anillo interior y otro exterior. Las bolas están templadas y rectificadas con tolerancias estrictas.

Imagen 11 Rodamientos de bolas

Los rodamientos de bolas son relativamente económicos de fabricar y brindan una vida útil muy prolongada si se lubrican adecuadamente. Pueden funcionar con grasa o aceite o pueden estar prelubricados y sellados. En servicio continuo, pueden operar hasta cinco años antes de requerir mantenimiento. La mayoría de los motores eléctricos industriales se someterían a un mantenimiento cíclico durante este período, incluida una revisión visual, limpieza y cambio de cojinetes.

rodamientos de rodillos

Los motores de trabajo pesado que requieren una fuerza mecánica significativa usarían rodamientos de rodillos (Verdadero 12). Los cojinetes de rodillos no tienen forma de bola, sino "forma de barril" para actuar como si en su lugar se usaran bolas mucho más grandes. Corren en carreras como rodamientos de bolas, rectificados para acomodar el radio mucho más grande de los rodillos. Algunos rodamientos de rodillos tienen una forma casi cilíndrica, pero los rodamientos cilíndricos verdaderos se denominan rodamientos de "aguja". Los motores muy grandes utilizan cojinetes de rodillos.

Imagen 12 rodamientos de rodillos

cojinete de empuje

Cuando un motor eléctrico tiene una gran fuerza de empuje final, se deben usar cojinetes de empuje para evitar que el rotor se salga del motor. Los motores que funcionan verticalmente deben soportar el peso del rotor, al menos cuando se paran, arrancan y se detienen.

Algunos motores eléctricos tienen dos rodamientos, uno para contener la rotación del eje de rotación y un segundo rodamiento para soportar el peso o empuje de la fuerza final. Los caminos de rodadura generalmente se hacen en ángulo para que las bolas o los rodillos se apoyen axial y radialmente.

Algunos motores eléctricos verticales grandes también pueden tener cojinetes de empuje de metal blanco lubricados con aceite que soportan el peso de un eje vertical cuando el motor está estacionario y permiten que el campo magnético "tome el control" del rotor durante el funcionamiento.

Asamblea

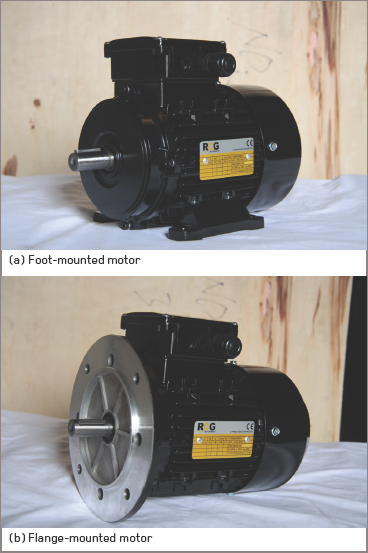

Los motores eléctricos requieren alguna forma de montaje (Verdadero 13 en la parte trasera) para soportar el motor contra la reacción con las fuerzas que genera sobre la carga.

Imagen 13 Tipos de soportes de motor eléctrico

Montado en un soporte

Tradicionalmente, la mayoría de los motores eléctricos han sido, y todavía lo son, montados sobre patas, lo que significa que un solo juego de patas o una superficie plana se funde o suelda al lado del bastidor del motor. El dispositivo de pie permite que la posición del motor se ajuste lateralmente y de extremo a extremo para alinear una correa o engranaje y tensar la correa o engranar completamente el engranaje. Tenga en cuenta que a veces se requieren espaciadores para ajustar la altura del motor y alinearlo para la transmisión axial.

Rostro localizado

Los motores eléctricos montados en la cara o en la brida se funden en el soporte o se mecanizan en la carcasa del extremo para que un motor se pueda colocar con precisión en un orificio de acoplamiento en una máquina, o directamente en un acoplamiento o eje alargado. El montaje frontal también encierra el eje, lo que hace que sea menos probable que las personas accedan a él y, por lo tanto, más seguro.

árbol montado

Algunas máquinas conectan un eje de motor eléctrico para girar el marco o el recinto. Un ejemplo típico es un ventilador de techo doméstico, pero algunos controladores de máquinas usan el mismo método en aplicaciones compactas. Las lavadoras modernas de transmisión directa pueden usar motores montados.

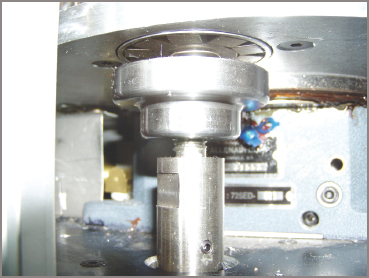

poste de montaje

El motor eléctrico en sí es cilíndrico y el conjunto del motor tiene un motor montado en una vaina alrededor de su cuerpo. Las aplicaciones incluyen husillos de fresado de alta velocidad y fresado de matrices en máquinas CNC. El motor se puede ajustar fácilmente de extremo a extremo, pero axialmente se sujeta con precisión en el centro de la pinza.

Enfriamiento

Todos los motores eléctricos generan calor durante el proceso de conversión de energía eléctrica en energía mecánica.

Convección natural

Cuando se proporcionó convección natural, y probablemente radiación y conducción, solo generó una potencia modesta y limitó la durabilidad de un motor eléctrico. Los primeros motores no tenían los ventiladores de refrigeración de los motores modernos. Algunos motores modernos utilizados en maquinaria dependen del enfriamiento natural, principalmente por conducción a través de partes asociadas y el marco de la máquina.

Convección forzada

La convección forzada utiliza aire soplado por un ventilador suministrado como parte del motor eléctrico o como función adicional o auxiliar. El aire fluye a través del motor o, en el caso de los motores TEFC, es forzado a salir del motor. Verdadero 14 muestra un motor con enfriamiento forzado.

Imagen 14 Motor eléctrico refrigerado por aire. Los conductos de refrigeración son visibles en cada extremo.

Manténgase completamente encerrado y refrigerado

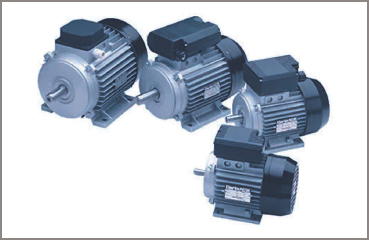

motor TEFC (Verdadero 15) descritos anteriormente suelen tener ventiladores internos y externos como parte estándar del motor. Este es el tipo más común de refrigeración de motores eléctricos.

Imagen 15 Motores eléctricos totalmente cerrados enfriados por ventilador

refrigeración líquida

Los motores eléctricos más grandes pueden tener agua de enfriamiento u otro líquido bombeado a través del estator y, a veces, del rotor para eliminar el calor de manera rápida y eficiente. Solo los motores o generadores de mayor densidad de potencia requerirían este método.

gas refrigerante

Algunas aplicaciones especiales, como la generación de alta potencia, pueden usar nitrógeno u otros gases para enfriar los generadores, a veces bombeando el refrigerante a través de conductos tubulares.

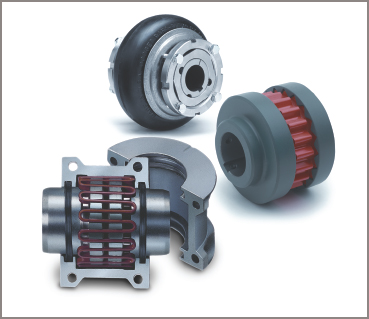

Apareamiento

La energía convertida en forma mecánica debe combinarse con la maquinaria accionada por el motor eléctrico o, por el contrario, la energía mecánica debe combinarse con el generador.

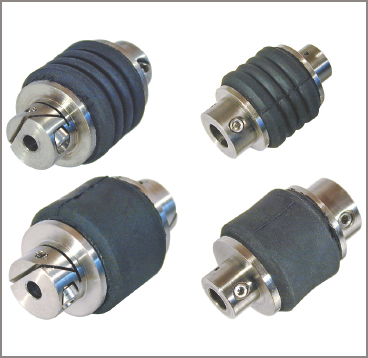

Debido a que el acoplamiento directo de un motor a una máquina puede provocar choques mecánicos repentinos, se han desarrollado acopladores que absorben parte del choque inicial. Se presentan tres tipos i Verdadero dieciséis.

Los motores eléctricos se pueden montar directamente en una caja de engranajes para proporcionar un par más alto a una velocidad más baja o una velocidad más alta a un par más bajo. Los reductores se montan axialmente o como accionamiento de engranajes rectos. Reductores Los engranajes planetarios generalmente se instalan para proporcionar un cabezal de engranaje físico pequeño y de alto par.

Imagen 16 Tres tipos de acoplamiento a prueba de golpes

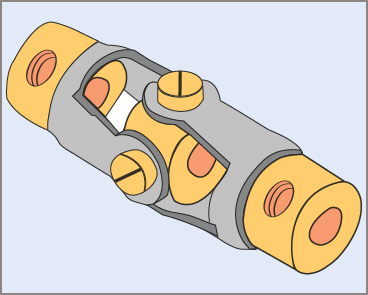

Figura 17(b) acoplador universal

Acopladores antivibración

Cuando una carga muestra una vibración que podría dañar un motor eléctrico, o una carga es particularmente sensible a la vibración, se utiliza un acoplador con aislamiento de goma para transferir potencia pero evitar la transferencia de vibración. Los acopladores antivibración típicos se muestran i Verdadero 17(c).

Figura 17(c) Acopladores antivibración

Acoplamiento de fluidos

Los motores eléctricos pueden tener un acoplador de fluido hidráulico (Verdadero 17(d)), similar a la utilizada en una transmisión automática automotriz, para permitir que el motor arranque y aumente la velocidad antes de transferir potencia a la carga. La carga acelera pero a menudo no alcanza la velocidad máxima del motor debido al "deslizamiento hidráulico".

Otra ventaja de los accionamientos hidráulicos es que los golpes repentinos de la carga no se transmiten al motor y especialmente a los devanados. Si la carga llega repentinamente, el motor eléctrico solo detecta una carga adicional y se puede usar una protección para eliminar la presión hidráulica. Las trituradoras de roca, las cizallas metálicas (guillotinas) y otras cargas de impacto repentino se beneficiarían del uso de acoplamientos hidráulicos.

Figura 17(d) acoplador de fluidos

Acopladores de corrientes de Foucault

Los grupos o acopladores de corrientes de Foucault tienen un par de discos o tambores que giran juntos con una fuente magnética como un imán permanente o una bobina electromagnética ubicada en uno de los discos o tambores. Se muestra un acoplador de corrientes de Foucault i Verdadero 17(e).

A medida que el motor eléctrico gira, se crean corrientes de Foucault en el contradisco o tambor para que sea impulsado junto con el campo magnético. Este deslizamiento magnético permite que un motor muy cargado arranque sin carga y luego levante la carga a medida que aumenta la velocidad.

En algunos casos, el embrague de corrientes de Foucault se aumenta a un nivel más alto para que el embrague se enganche a velocidad de carga máxima, asegurando mecánicamente los dos ejes juntos.

Figura 17(e) Acoplador de corrientes de Foucault

Embrague y/o freno mecánico

Se puede usar un embrague mecánico para conectar un motor eléctrico o desconectar el motor según sea necesario. Los tornos más grandes tienen un embrague que permite que el motor siga girando sin accionar el mandril.

En algunos tornos, el accionamiento de la palanca del embrague desacopla el accionamiento del mandril y también inhibe el mandril para que deje de girar en un período de tiempo más corto. Muchas máquinas también usan un freno para detener la máquina cuando se desconecta la energía para evitar daños a la máquina o al producto.

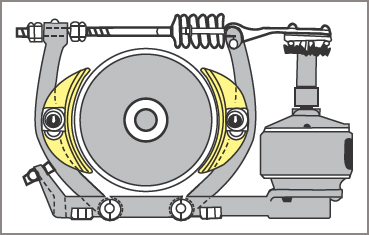

Embrague y/o freno electromagnético

Al igual que los embragues y frenos mecánicos, la versión electromagnética utiliza una corriente eléctrica para activar el embrague o el freno. La desventaja es que la pérdida de energía puede impedir que el dispositivo magnético funcione, pero este puede usarse como un dispositivo de seguridad desconectando automáticamente el motor o activando el freno en caso de falla de energía. Se muestra un freno electromagnético i Verdadero 18.

Imagen 18 Freno electromagnético

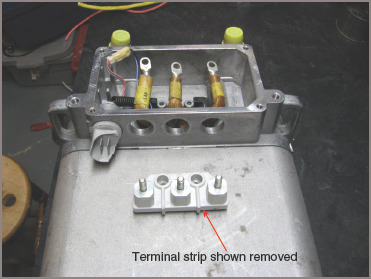

Terminales

La mayoría de las máquinas eléctricas tienen una caja de terminales donde se suministra electricidad al motor eléctrico. La caja de terminales contendrá un bloque de terminales, pernos de terminales o simplemente cables y conectores para conectar el cableado externo a los devanados del motor (ver Verdadero 19). La caja de bornes protege las conexiones, aísla para protección y ancla los cables.

Imagen 19 Una caja de terminales típica de un motor eléctrico

¡Más Contenido!