Control digital PFC: añadir valor a la supervisión del sistema de control del motor

La corrección del factor de potencia (PFC) es cada vez más importante para los accionamientos de motores industriales, principalmente debido a la mayor regulación del contenido armónico en el lado de la red eléctrica, con beneficios secundarios adicionales relacionados con la eficiencia, la calidad de la tensión y el tamaño del conductor. Los controladores PFC digitales son más caros y pueden ser más complejos que sus homólogos analógicos. Sin embargo, pueden aportar un valor significativo y añadir contexto al diseño general del sistema cuando se consideran junto con la funcionalidad del procesador principal de control del motor. Este artículo destaca las ventajas a nivel de sistema que proporciona un controlador PFC digital en el contexto de la supervisión, protección y secuenciación general del sistema para los ingenieros. Su implementación en una plataforma real de sistema de control de motores se ilustra mediante figuras y/o gráficos en términos de marcos de hardware y software, con validación experimental.

La corrección del factor de potencia (PFC) es cada vez más importante para los controles de motores industriales. Esto se debe, en gran medida, a la mayor regulación del contenido armónico por parte de las empresas de servicios públicos. Sin embargo, también hay buenas razones para aplicar el PFC desde el punto de vista de la mejora de la eficiencia global del sistema, la capacidad de los conductores y la mejora de la calidad de la tensión de distribución, que puede ser importante para otras cargas en el entorno industrial, como los motores de inducción en línea directa y los transformadores. El PFC puede implementarse utilizando una topología de circuito activo, como un circuito monofásico [1] o un rectificador elevador trifásico [2] o mediante un enfoque pasivo, que implica el uso juicioso de inductores y condensadores de baja frecuencia para dar forma a la envolvente de la corriente alterna de la línea. Ambas formas de PFC intentan reproducir una corriente de línea sinusoidal o aproximadamente sinusoidal, en fase con la tensión de línea, minimizando así las pérdidas de producción de corriente armónica y el flujo de potencia reactiva de la empresa. Las compensaciones entre el PFC activo y el pasivo están relacionadas con el coste, el peso de los componentes pasivos, el volumen y las pérdidas de PFC.

En los accionamientos de motores monofásicos, el PFC activo suele estar bastante bien aceptado. Para los sistemas trifásicos, las correcciones pasivas de armónicos son actualmente más populares y suelen implicar grandes inductancias de 50 Hz a 60 Hz en las líneas trifásicas, o una única inductancia en el lado de CC del rectificador. Sin embargo, cambiar al PFC activo para potencias mayores tiene sus ventajas. Las soluciones PFC activas (del lado de la CC o de la CA) ofrecen las mejores soluciones en cuanto a tamaño del inductor, pérdida de potencia, peso y mejor factor de potencia.

En las aplicaciones monofásicas, como los accionamientos de motores de baja potencia, el convertidor elevador de entrada del rectificador, mostrado en la figura 1, es la solución por defecto.

Figura 1: Circuito de refuerzo PFC monofásico.

Estos sistemas suelen conmutar a frecuencias entre 50 kHz y 100 kHz y, por tanto, requieren una inductancia del lado de la corriente continua mucho menor que una solución pasiva. Para los sistemas trifásicos, son posibles las topologías de un solo interruptor con inductores de alta frecuencia en el lado de la CA o de la CC.

Un obstáculo a la hora de aplicar el control PFC es el coste adicional asociado al circuito PFC y al controlador PFC. Esto es especialmente cierto en un sistema en el que el procesador está en el lado de la barrera de aislamiento de muy baja tensión de seguridad (VLSV). En este caso, implementar el control PFC desde el procesador principal de control del motor puede añadir complejidad y coste debido a la necesidad de aislar las señales de medición y control en el lado de CA de las E/S del procesador y los ADC. Además, implementar el control PWM de 50 kHz a 100 kHz desde un procesador típicamente optimizado para servir a aplicaciones de control de motores con frecuencias PWM de 10 kHz a 20 kHz puede ser difícil.

Una opción en este caso es utilizar un controlador PFC analógico de bajo coste, como el UC3854 [3]y hacerla funcionar con total independencia del controlador principal del sistema. Sin embargo, es posible conseguir un valor añadido utilizando un controlador PFC digital, como el ADP1047 [4]junto con el procesador de control del motor y un aislador digital. El procesador puede entonces descargar algunas de las funciones de secuenciación, supervisión y protección al controlador PFC y mejorar la capacidad global del sistema con un coste reducido. Esta disposición puede ser útil en los siguientes casos:

- Iniciar y detener la secuenciación

- Información sobre el estado del sistema

- Información de la pantalla de la interfaz de usuario

- Monitorización de condiciones inusuales

- Minimizar la necesidad de sensores

- Medidas de copia de seguridad/redundancia

- Actuar como parte de la protección general contra los fallos del sistema

- Optimización del controlador (a través de la eficiencia)

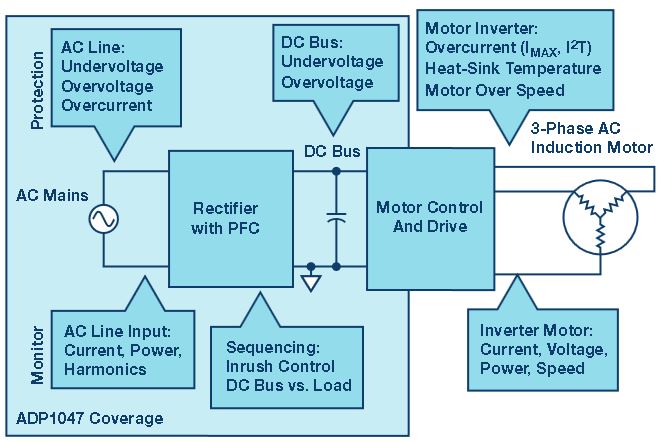

En la Figura 2 se muestra la cobertura potencial de supervisión, protección y secuenciación del sistema de una pieza típica del controlador digital PFC. Desde el punto de vista del diseño del sistema, la ventaja de utilizar la funcionalidad integrada de una pieza, como el ADP1047, bajo el control y la supervisión del procesador principal es evidente. Se puede reducir el coste global del sistema, su complejidad y el número de sensores, aunque el propio controlador PFC puede ser más caro que sus homólogos analógicos.

Figura 2. cobertura de un controlador digital PFC en un sistema de control de motores.

Plataforma de hardware

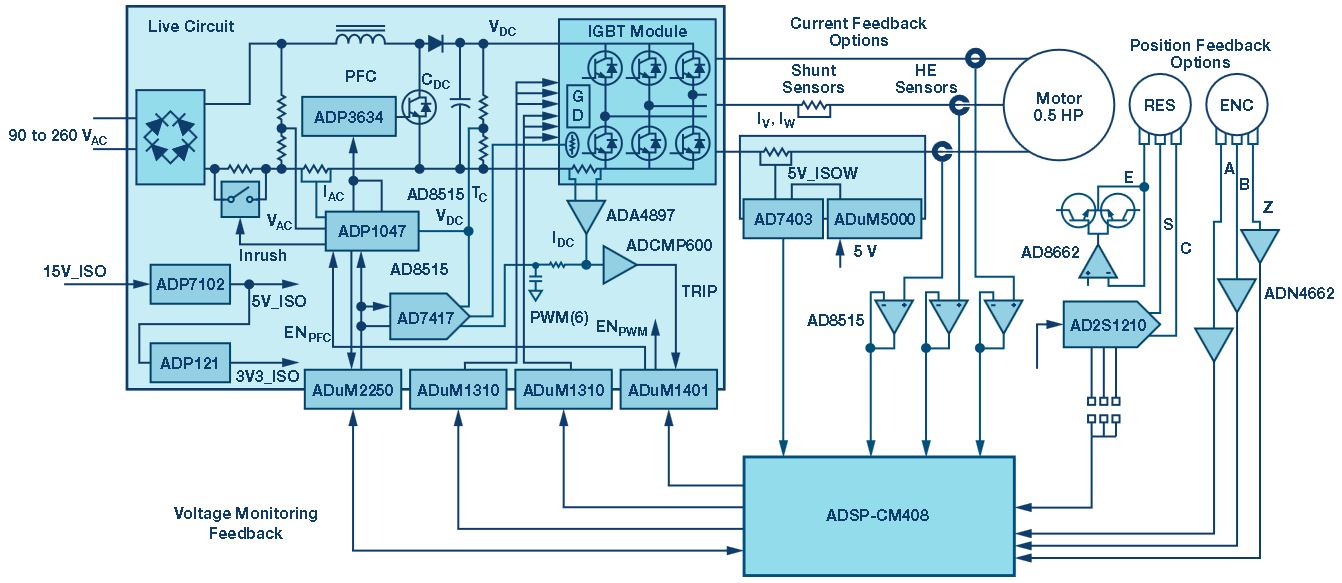

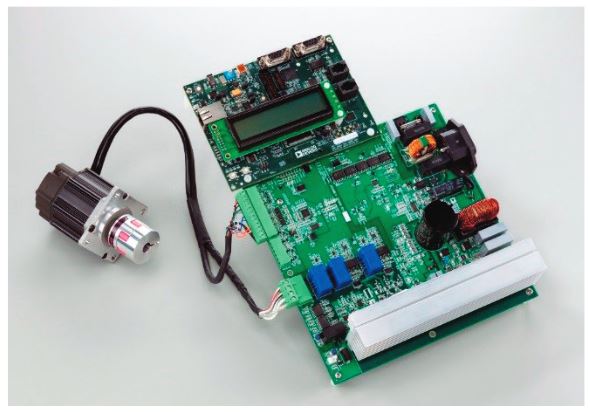

Analog Devices proporciona una plataforma experimental para validar sus componentes de la cadena de señales y las herramientas de software en un sistema real de control de motores. La arquitectura del circuito de esta plataforma se muestra en la Figura 3, y el hardware de la plataforma en sí se muestra en la Figura 4.

Figura 3. Plataforma universal de control de motores de entrada de CA

Figura 4: Hardware de la plataforma de control de motores.

Este sistema representa un accionamiento de motor PMSM totalmente funcional con corrección del factor de potencia, control total, aislamiento de la señal de comunicación y retroalimentación del codificador óptico. En el corazón del sistema está el ARM®Cortex®-Procesador de control de señal mixta M4 de ADI, el ADSP-CM408. El control frontal del PFC lo realiza el ADP1047, con capacidad de medición precisa de la potencia de entrada y control de la corriente de irrupción. El ADP1047 está diseñado para aplicaciones PFC monofásicas; el ADP1048 está diseñado específicamente para aplicaciones PFC intercaladas y sin puente. La función PFC digital se basa en un refuerzo PFC convencional con multiplicación por retroalimentación de la tensión de salida combinada con la corriente y la tensión de entrada para proporcionar una corrección armónica y un factor de potencia óptimos para los sistemas de CA/CC. Todas las señales se convierten al dominio digital para conseguir la máxima flexibilidad; todos los parámetros clave se pueden informar y ajustar a través del PMBus™ interfaz. El ADP1047/ADP1048 permite a los usuarios optimizar el rendimiento del sistema, maximizar la eficiencia en todo el rango de carga y reducir el tiempo de diseño en el mercado. La combinación de un motor PFC flexible y controlado digitalmente y una medición precisa de la potencia de entrada facilita la adopción de sistemas inteligentes de gestión de la energía que pueden tomar decisiones para mejorar la eficiencia del sistema del usuario final. El dispositivo admite mejoras adicionales de eficiencia mediante la reducción programable de la frecuencia a baja carga y la capacidad de reducir la tensión de salida a baja carga. El ADP1047/ADP1048 ofrece características y funciones integradas mejoradas; el control de la corriente de entrada y las funciones de arranque suave permiten una importante reducción de componentes y una fácil optimización del diseño. Las unidades están diseñadas para aplicaciones de alimentación redundante de alta fiabilidad y cuentan con un amplio y robusto circuito de protección. También cuentan con protección independiente contra la sobretensión (OVP) y la sobrecorriente (OCP), control de la continuidad de la tierra y detección de la corriente alterna. Se proporciona una protección interna contra la sobretemperatura (OTP), que permite registrar la temperatura externa mediante un dispositivo sensor externo.

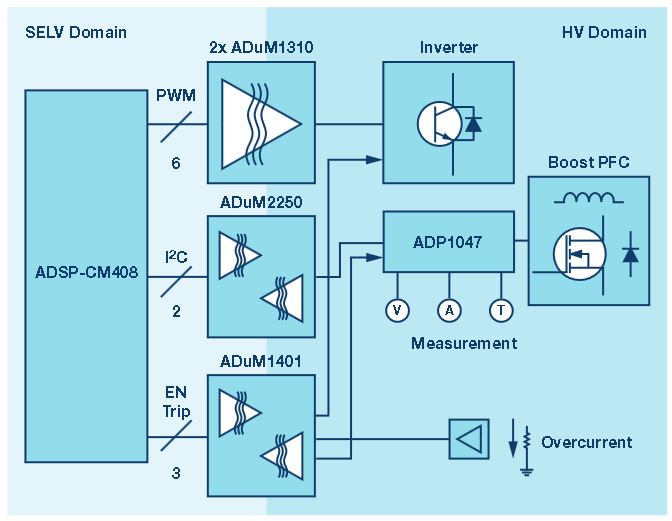

Funcionamiento del sistema

La comunicación entre el procesador y el controlador PFC se realiza a través de la I2C/PMBus, con una I2C que proporciona la interfaz entre los dominios. Esto se ilustra en la figura 5. El procesador está situado en el dominio eléctrico SELV, con el controlador PFC referenciado al raíl común del bus de CC en el dominio de alta tensión. Las señales de conmutación del controlador de puerta para el inversor trifásico se dirigen desde el bloque PWM del procesador a través de un aislador de 2 canales. Las señales de datos y de reloj de la I2C y las señales digitales de propósito general también se dirigen a través de aisladores digitales.

Figura 5: Aislamiento de las señales digitales.

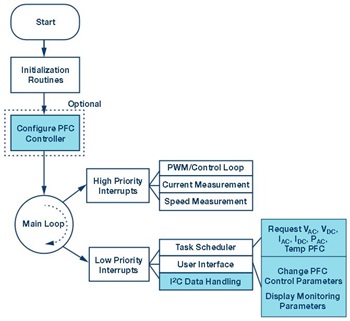

El controlador PFC gestiona el control y la supervisión del circuito de refuerzo PFC. Estas tareas se descargan del flujo de trabajo principal del software de control del motor en rutinas de baja prioridad, como se muestra en la Figura 6. Los parámetros del regulador PFC se configuran en la puesta en marcha. Este paso puede saltarse normalmente escribiendo los parámetros de configuración en la EEPROM del CI controlador, si se dispone de esa función. Como se muestra en la Figura 6, en un sistema típico de control de motores, las mediciones de velocidad y corriente y las actualizaciones del controlador PWM se procesarán en interrupciones de alta prioridad, donde la medición de la corriente se sincroniza con la señal PWM. El controlador PFC puede configurarse para gestionar las mediciones del lado de entrada, como la tensión y la corriente de la línea de CA de entrada, la tensión del bus de CC, la potencia de entrada y la temperatura del circuito PFC. Estas mediciones no son esenciales para el algoritmo de control del motor, con la posible excepción de la medición de la tensión del bus de CC en un algoritmo sin sensores. Sin embargo, son importantes para la supervisión general del sistema y la optimización del controlador. Por lo tanto, pueden solicitarse y tramitarse con baja prioridad I2C de procesamiento de datos o rutina de interrupción, y con una frecuencia de programación adecuada a la constante de tiempo de monitorización del sistema.

Figura 6. Estructura del programa principal de control motor.

Una sonda Micrium™ la interfaz de usuario de la plataforma se muestra en la Figura 7, donde la tensión de referencia del bus de CC se ha ajustado a 250 V. Se ve claramente el control de las variables en los lados de CA y CC junto con el control del motor.

Figura 7: Interfaz de usuario.

Conclusión

El ahorro resultante en términos de sensores adicionales, E/S digitales y pines analógicos en el procesador, así como los gastos generales de software para el escalado y la interpretación de las variables medidas, puede suponer una reducción del coste del procesador al poder elegir una variante de menor rendimiento, o al liberar la huella de hardware y software del procesador para otras funciones de mayor prioridad o de mejora del sistema.

En este ejemplo, la secuencia de arranque del sistema con respecto a la tensión de la línea de CA, la protección contra la subtensión del bus de CC, la protección contra la sobretensión del lado de la CA y la protección contra la sobrecorriente, son gestionadas por el controlador PFC. Sin embargo, hay que tener cuidado en el diseño global del sistema a este respecto, ya que el procesador de control principal debe estar siempre al tanto de las acciones de control o protección realizadas por el controlador PFC, para que no tome acciones independientes como resultado de un efecto secundario. Un buen ejemplo de esto es cuando el controlador PFC puede ejercer una desactivación global de las señales PWM debido a una sobretensión transitoria en el bus de CC, por ejemplo, durante un evento de frenado del motor. Si el controlador no es consciente de ello, seguirá intentando ajustar la salida PWM para mantener su punto de funcionamiento sin éxito. Si el controlador PFC vuelve a activar el PWM una vez que desaparece el transitorio de sobretensión, el sistema puede pasar a un fallo secundario debido a un aumento repentino y grande del ciclo de trabajo del PWM. Por lo tanto, hay que tener cuidado en la gestión de la protección y la comunicación secuencial entre el controlador PFC y el procesador de control del motor.

En resumen, las posibles compensaciones entre la selección de un controlador PFC analógico menos costoso y un controlador digital más caro, no sólo deben evaluarse sobre la base del propio circuito PFC, sino que también deben tener en cuenta las posibles características a nivel de sistema, las mejoras y las reducciones de costes que pueden ser aprovechadas por las capacidades más avanzadas del controlador digital. Este documento ha intentado destacar algunas de estas mejoras clave a nivel de sistema, utilizando el ejemplo del ADP1047 con un sistema de accionamiento de motor monofásico.

Referencias

[1] L. Rossetto, G. Spiazzi y P. Tenti. "Técnicas de control para convertidores de corrección del factor de potencia" Proc. Int. Conf. Electrón de potencia. Control de movimiento. Varsovia, Polonia, 1994, pp. 1310-1318.

[2] T. Friedli y J.W. Kolar. "La esencia de los sistemas rectificadores PFC trifásicos" Conferencia sobre Energía de las Telecomunicaciones (INTELEC), 2011 IEEE 33º Internacional, Vol. Octubre de 2011.

[4]

Si quieres conocer otros artículos parecidos a Control digital PFC: añadir valor a la supervisión del sistema de control del motor puedes visitar la categoría Generalidades.

Deja una respuesta

¡Más Contenido!