Battery Stack Monitor optimiza el rendimiento de las baterías de iones de litio en vehículos híbridos y eléctricos

Resumen

Las baterías de iones de litio (Li-Ion) son una forma popular de almacenar energía en vehículos eléctricos e híbridos. Estas baterías ofrecen la mayor densidad de energía de cualquier tecnología de batería actual, pero para optimizar el rendimiento, es obligatorio un sistema de monitoreo de batería (BMS). Un BMS de última generación no solo le permite aprovechar al máximo su batería, sino que también le permite administrar los ciclos de carga y descarga de manera más segura, lo que resulta en una vida útil más prolongada. Analog Devices ofrece una línea completa de dispositivos BMS enfocados en la precisión y la operación robusta.

La medición precisa del estado de carga (SOC) de la batería aumenta el tiempo de ejecución de la batería o reduce el peso de la batería. Un dispositivo preciso y estable no requiere calibración de fábrica después del ensamblaje de PCB. La estabilidad en el tiempo mejora la seguridad y evita problemas de garantía. Una función de autodiagnóstico ayuda a lograr el Nivel de integridad de seguridad automotriz (ASIL) correcto. Una batería es un entorno hostil para la interferencia electromagnética (EMI), por lo que se prestó especial atención al diseño del enlace de comunicación de datos para garantizar una comunicación sólida y confiable entre los chips de medición y el controlador del sistema. Los cables y conectores se encuentran entre las principales causas de las fallas del sistema de baterías, razón por la cual se presentan aquí las soluciones inalámbricas. Los diseños de comunicación inalámbrica aumentan la confiabilidad y reducen el peso total del sistema, aumentando el kilometraje por carga.

Introducción

Una unidad de almacenamiento de energía debe proporcionar una alta capacidad y la capacidad de liberar energía de manera controlada. El almacenamiento y la liberación de energía, si no se controlan adecuadamente, pueden provocar una falla catastrófica de la batería y, en última instancia, un incendio. Las baterías pueden fallar por varias razones, la mayoría de las cuales están relacionadas con el uso inadecuado. La falla puede ser causada por estrés o daños mecánicos, sobrecargas eléctricas en forma de descargas profundas, sobrecargas, sobrecorrientes y sobrecargas térmicas. Para lograr los más altos niveles de eficiencia y seguridad, es necesario un sistema de monitoreo de batería.

La función principal del BMS es mantener cada celda del paquete de baterías dentro de su área de operación segura (SOA) al monitorear las siguientes cantidades físicas: corriente de carga y descarga de la batería, voltaje de celda individual y temperatura del paquete de baterías. En función de estas cantidades, no solo se puede operar la batería de manera segura, sino que también se pueden calcular el SOC y el estado de salud (SOH).

Otra característica importante proporcionada por el BMS es el equilibrio de celdas. En una pila de baterías, las celdas individuales se pueden organizar en paralelo y en serie para lograr la capacidad y el voltaje de operación requeridos (hasta 1 kV o más). Los fabricantes de baterías intentan suministrar baterías con celdas idénticas, pero esto no es físicamente posible. Incluso las pequeñas diferencias dan como resultado diferentes niveles de carga o descarga, y la celda más débil de la pila afecta de manera desproporcionada el rendimiento general de la batería. El equilibrio preciso de celdas es una característica importante de un BMS, que permite que un sistema de batería funcione de manera segura a su máxima capacidad.

Arquitectura BMS

Las baterías de los vehículos eléctricos constan de varias celdas apiladas en serie. Una batería típica, con 96 celdas en serie, cuando se carga a 4,2 V puede desarrollar un voltaje total de más de 400 V. Se pueden lograr voltajes más altos apilando más celdas. Las corrientes de carga y descarga son las mismas para cada celda, pero se deben monitorear los voltajes en cada celda. Para acomodar la gran cantidad de celdas requeridas para los sistemas automotrices de alta potencia, las baterías a menudo se dividen en módulos y se distribuyen en los espacios disponibles en el vehículo. Con 10 a 24 celdas en un módulo típico, los módulos se pueden ensamblar en varias configuraciones para adaptarse a múltiples plataformas de vehículos. Se puede utilizar un diseño modular como base para pilas de baterías muy grandes. Permite que las baterías se distribuyan en áreas más grandes para un uso más eficiente del espacio.

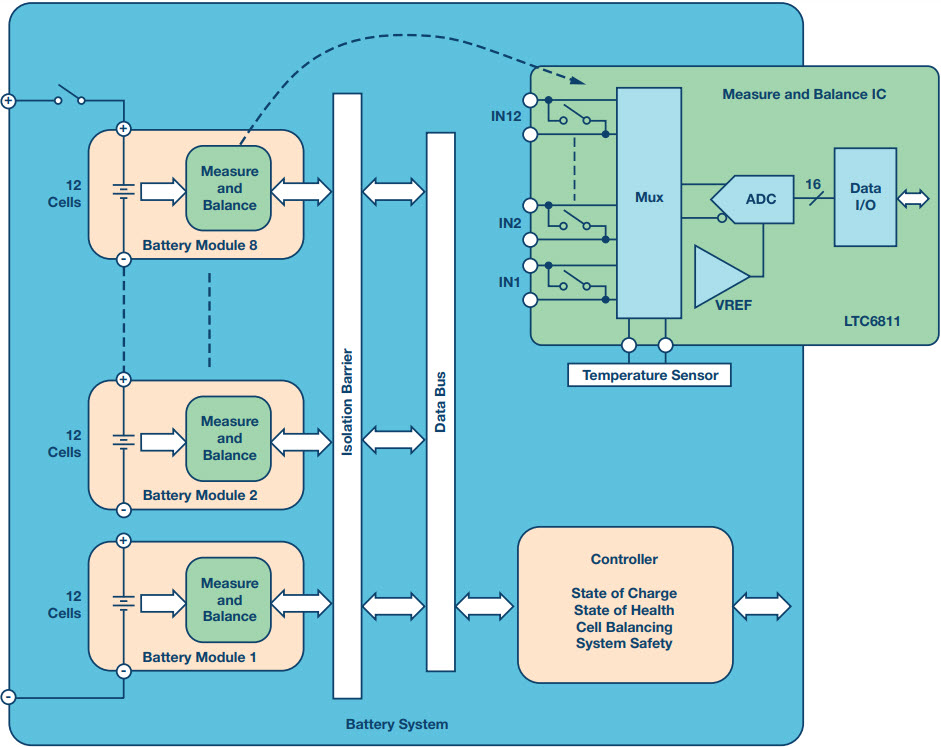

Analog Devices ha desarrollado una familia de monitores de batería capaces de medir hasta 18 celdas conectadas en serie. El AD7284 puede medir 8 celdas, el LTC6811 puede medir 12 celdas y el LTC6813 puede medir 18 celdas. La Figura 1 muestra una batería típica con 96 celdas, dividida en 8 módulos de 12 celdas cada uno. En este caso, el IC de control de la batería es el LTC6811 de 12 celdas. El rango de medición de la celda es de 0 V a 5 V, lo que hace que el IC sea adecuado para la mayoría de las químicas de las baterías. Se pueden conectar varios dispositivos en cadena, lo que permite el monitoreo simultáneo de celdas de pilas largas de baterías de alto voltaje. El dispositivo incluye ecualización pasiva para cada celda. Los datos se intercambian a través de una barrera de aislamiento y los compila el controlador del sistema, que es responsable de calcular el SOC, controlar el equilibrio de la celda, verificar el SOH y mantener todo el sistema dentro de límites seguros.

Figura 1. Arquitectura de batería de 96 celdas con IC de medición de 12 canales LTC6811.

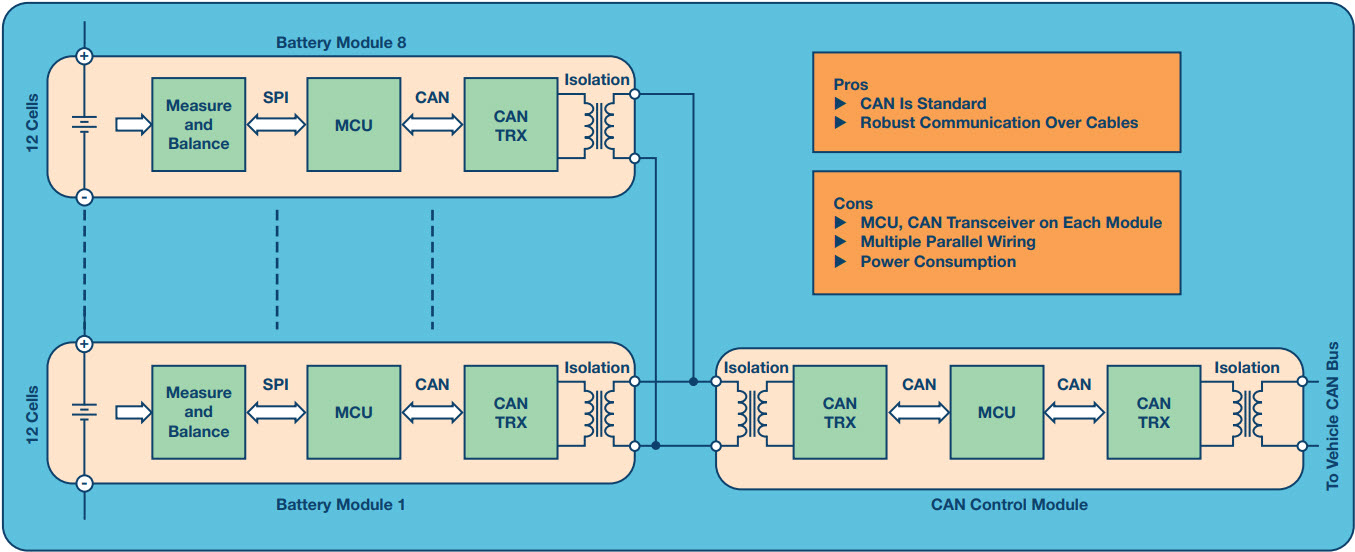

Para admitir la topología distribuida y modular en un entorno de alta EMI de EV/HEV, se requiere un sistema de comunicación robusto. Bus CAN y discreto ADI isoSPI™ ofrecemos soluciones probadas para interconectar módulos en este entorno.1 Aunque el bus CAN proporciona una red bien establecida para interconectar módulos de batería en aplicaciones automotrices, requiere varios componentes adicionales. Por ejemplo, para implementar un bus CAN discreto a través de la interfaz isoSPI de LTC6811, es necesario agregar un transceptor CAN, un microprocesador y un aislador. La principal desventaja del bus CAN es el costo adicional y el espacio de placa requerido para estos elementos adicionales. La Figura 2 muestra una posible arquitectura basada en CAN. En este caso, todos los módulos están conectados en paralelo.

Figura 2. Módulos CAN paralelos independientes.

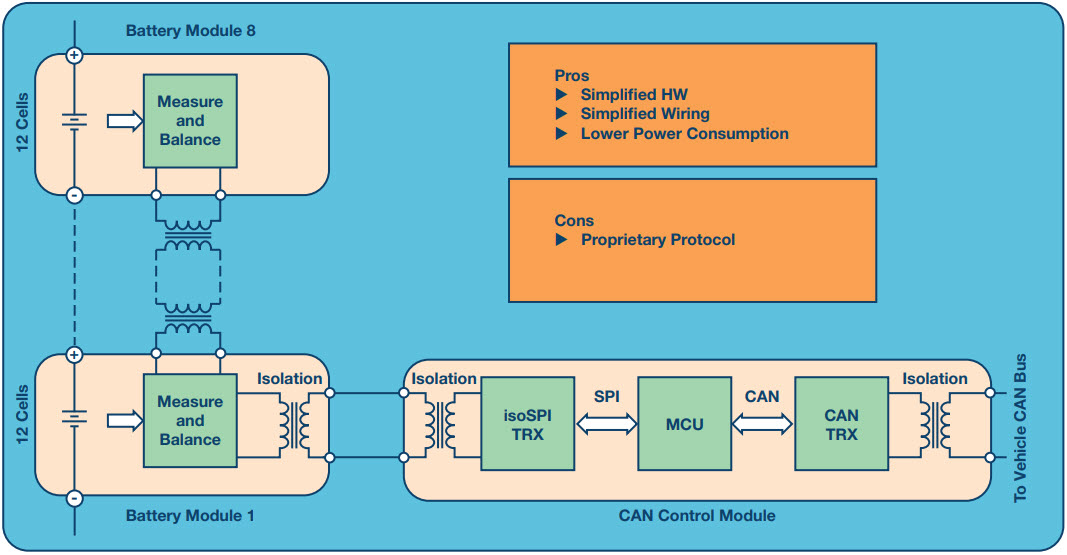

Otra alternativa a la interfaz de bus CAN es la innovadora interfaz isoSPI de 2 hilos de ADI.1 Integrada en cada LTC6811, la interfaz isoSPI utiliza un transformador y un par trenzado, en comparación con los cuatro cables que requiere un bus CAN. La interfaz isoSPI proporciona una interfaz sensible al ruido (para señales de alta RF) donde los módulos se pueden conectar en cadena a lo largo de largos tramos de cable y operar a velocidades de datos de hasta 1 Mbps. La figura 3 muestra la arquitectura basada en isoSPI utilizando un módulo CAN como puerta de enlace.

Figura 3. Módulos serie con puerta de enlace CAN.

Ambas arquitecturas que se muestran en la Figura 2 y la Figura 3 tienen ventajas y desventajas: los módulos CAN son estándar y pueden funcionar con otros subsistemas CAN que comparten el mismo bus; la interfaz isoSPI es propietaria y solo puede comunicarse con dispositivos similares. Por otro lado, los módulos isoSPI no requieren un transceptor o MCU adicional para administrar la pila de software, lo que da como resultado una solución más compacta y fácil de usar. Ambas arquitecturas requieren una conexión por cable, lo que tiene desventajas significativas en los BMS modernos, donde el enrutamiento de cables a módulos dispares puede ser un problema insoluble, lo que agrega peso y complejidad significativos. Los cables también son susceptibles de captar ruido, lo que requiere un filtrado adicional.

BMS inalámbrico

Wireless BMS es una nueva arquitectura que elimina el cableado de comunicación.1 En un BMS inalámbrico, todos los módulos están interconectados a través de un enlace inalámbrico. Las principales ventajas de una conexión inalámbrica para grandes pilas de baterías de varias celdas son:

- Complejidad de cableado reducida

- menos peso

- Costo más bajo

- Seguridad y confiabilidad mejoradas

La comunicación inalámbrica es un desafío debido al duro entorno EMI y al metal de protección de RF, que dificulta la propagación de la señal.

IDA Malla inteligente® Las redes inalámbricas integradas probadas en el campo en aplicaciones industriales de Internet de las cosas (IoT) brindan una conectividad confiable > 99.999 % en entornos industriales, automotrices y otros mediante redundancia a través de rutas y frecuencias de diversidad de red.

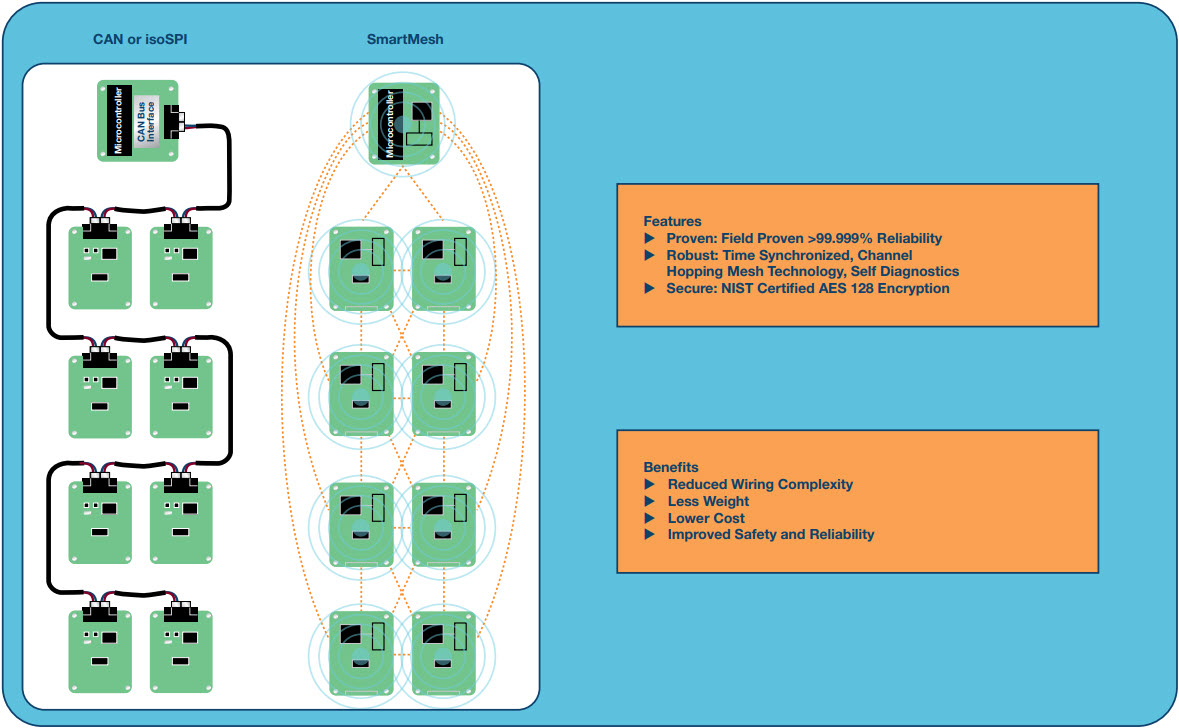

Además de mejorar la confiabilidad mediante la creación de múltiples puntos de conectividad redundantes, la red de malla inalámbrica amplía las capacidades del BMS. La red inalámbrica SmartMesh permite la colocación flexible de módulos de batería y mejora los cálculos de SOC y SOH de la batería. La razón de esto es que se pueden recopilar datos adicionales de los sensores instalados en lugares donde de otro modo no sería bienvenido un arnés de cables. SmartMesh también permite mediciones correlacionadas con el tiempo de cada nodo, lo que permite una recopilación de datos más precisa. La figura 4 muestra una comparación de módulos de batería interconectados con cables e inalámbricos.

Figura 4. Comparación de interconexiones de monitores de batería.

ADI presenta el primer concept car BMS automotriz inalámbrico de la industria, que combina el monitor de batería LTC6811 con la tecnología de red SmartMesh de ADI en el BMW i3.2 Este es un avance significativo que tiene el potencial de mejorar la confiabilidad y reducir el costo, el peso y la complejidad del cableado para grandes pilas EV/HEV de múltiples celdas.

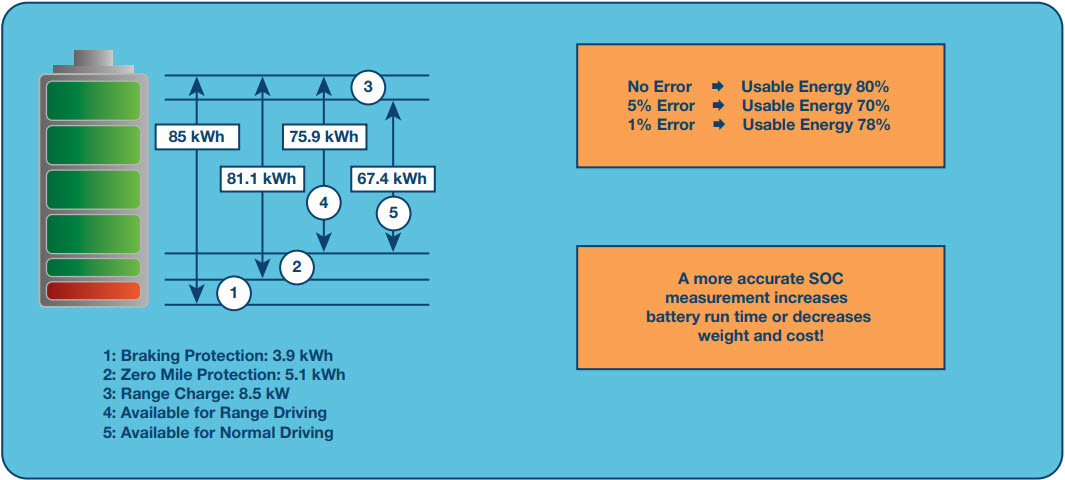

La importancia de una medición precisa

La precisión es una característica importante de un BMS y es esencial para las baterías LiFePO4.3.4 Para comprender la importancia de esta característica, considere el ejemplo de la Figura 5. Para evitar la sobrecarga y la descarga excesiva, las celdas de la batería se mantienen entre el 10 % y el 90 % de su capacidad total. En una batería de 85 kWh, solo están disponibles 67,4 kWh para una conducción normal. Si hay un error de medición del 5%, para continuar operando la batería de manera segura, las celdas deben mantenerse entre el 15% y el 85% de su capacidad. La capacidad total disponible se ha reducido del 80% al 70%. Si se mejora la precisión al 1 % (para las baterías LiFePO4, un error de medición de 1 mV se traduce en un error SOC del 1 %), la batería ahora puede funcionar entre el 11 % y el 89 % de su capacidad total, con una ganancia de 8 % Con la misma batería y un BMS más preciso, se incrementa el kilometraje por carga del automóvil.

Figura 5. Límites de carga de la batería.

Los diseñadores de circuitos confían en las especificaciones de las hojas para evaluar la precisión de un circuito de medición de celdas. Otras influencias del mundo real a menudo dominan el error de medición. Los factores que afectan la precisión de una medición son:

- Tolerancia inicial

- Corriente de temperatura

- Flujo a largo plazo

- Humedad

- Restricción de ensamblaje de PCB

- Rechazo de Ruido

Una buena tecnología debe tener en cuenta todos estos factores para ofrecer un rendimiento muy alto. La precisión de la medición del IC está limitada principalmente por la referencia de voltaje. Las referencias de voltaje son sensibles al estrés mecánico. Los ciclos térmicos durante la soldadura de PCB tensionan el silicio. Otra causa del estrés del silicio es la humedad, ya que el agua se absorbe en el embalaje. La tensión del silicio se alivia con el tiempo, provocando una corriente a largo plazo en la referencia de voltaje.

Los circuitos integrados de medición de batería utilizan una referencia de voltaje de banda o una referencia de voltaje Zener. Los diseñadores de circuitos integrados utilizan una unión emisor-base NPN que funciona en descomposición inversa como referencia Zener. La falla ocurre en la superficie del troquel, donde los efectos de la contaminación y la carga de óxido son más significativos. Estos cruces son ruidosos y están sujetos a una deriva impredecible a corto y largo plazo. El Zener enterrado coloca la unión debajo de la superficie de silicio, lejos de los efectos de la contaminación y el óxido. El resultado es un Zener con excelente estabilidad a largo plazo, bajo nivel de ruido y tolerancias iniciales bastante precisas. Por esta razón, las referencias de Zener son mucho mejores para mitigar los efectos del mundo real a lo largo del tiempo.

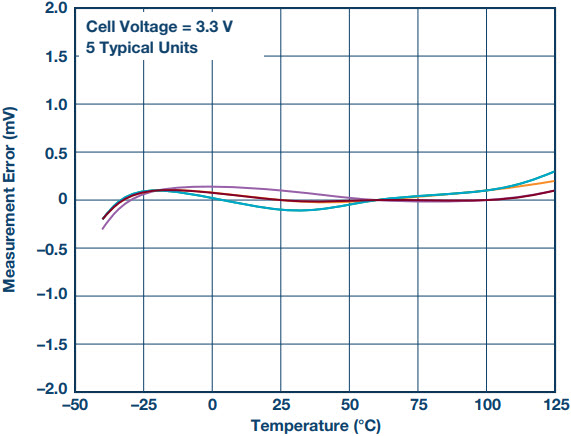

La familia LTC68xx utiliza una referencia Zener de laboratorio, tecnología ADI que se ha perfeccionado durante más de 30 años. La Figura 6 muestra el flujo de temperatura en el error de medición del IC de la batería para cinco unidades típicas. La corriente en el rango automotriz completo de -40 °C a +125 °C es inferior a 1 mV.

Figura 6. Error de medición de LTC6811 en función de la temperatura.

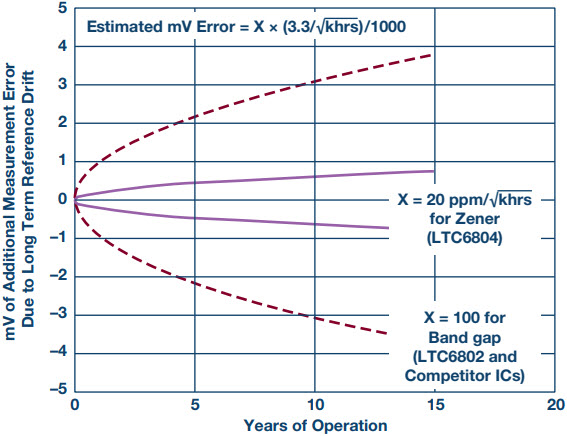

La Figura 7 muestra una comparación de la corriente a largo plazo para un IC de referencia de voltaje de banda prohibida y un IC de referencia de voltaje Zener conectado a tierra. Las medidas iniciales están calibradas para un error de 0 mV. Se pronostican diez años de mediciones de flujo de la corriente después de 3000 h a 30 °C. La imagen muestra claramente una estabilidad mucho mejor de la referencia Zener a lo largo del tiempo, al menos 5 veces mejor que la referencia de banda prohibida. Pruebas similares para la humedad y las tensiones del ensamblaje de PCB muestran el mejor rendimiento del Zener enterrado sobre una referencia de voltaje de banda prohibida.

Figura 7. Comparación de corriente a largo plazo entre diodos Zener conectados a tierra y referencias de voltaje de banda prohibida.

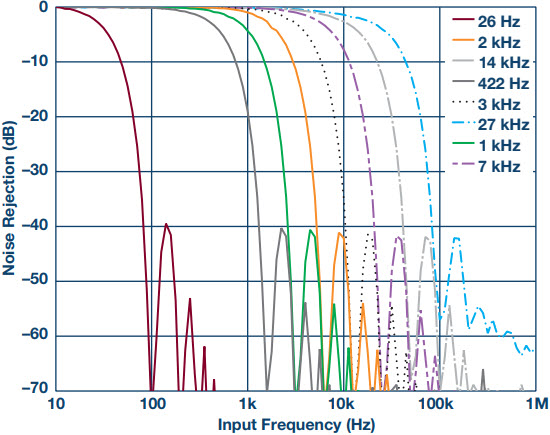

Otro factor que limita la precisión es el ruido. La batería de un automóvil es un entorno muy hostil para la electrónica debido a la interferencia electromagnética generada por el motor eléctrico, el inversor, los convertidores CC-CC y otros sistemas de conmutación de alta corriente en EV/HEV. El BMS debe proporcionar un alto nivel de rechazo de ruido para mantener la precisión. El filtrado es el método clásico utilizado para reducir el ruido no deseado, pero existe un equilibrio entre la reducción de ruido y la velocidad de conversión. Debido a la gran cantidad de voltajes de celda a convertir y transmitir, el tiempo de conversión no puede ser demasiado lento. Los convertidores SAR pueden ser la opción preferida, pero en un sistema multiplexado la velocidad está limitada por el tiempo de estabilización de la señal multiplexada. En este caso, los convertidores sigma-delta (Σ-Δ) pueden ser una alternativa válida.

Los circuitos integrados de medición ADI utilizan convertidores de analógico a digital (ADC) sigma-delta. Con un convertidor sigma-delta, la entrada se muestrea muchas veces durante la conversión y luego se promedia. El resultado es un filtro de paso bajo incorporado para eliminar el ruido como fuente de error de medición; la frecuencia de corte está determinada por la frecuencia de muestreo. El LTC6811 utiliza un ADC sigma-delta de tercer orden con frecuencias de muestreo programables y ocho frecuencias de corte seleccionables. La Figura 8 muestra la respuesta del filtro para las ocho frecuencias de corte programables. Se logra una reducción de ruido excepcional al permitir la medición de las 12 celdas de la batería a una velocidad de hasta 290 µs. Una prueba de inyección de corriente a tierra, en la que se acoplan 100 mA de ruido de RF en los cables que conectan la batería al IC, mostró un error de medición de menos de 3 mV.

Figura 8. Rangos de filtro ADC programables y respuesta de frecuencia.

Equilibrio de celdas para optimizar la capacidad de la batería

Aunque las celdas de la batería se fabrican y seleccionan con precisión, difieren ligeramente entre sí. Cualquier desajuste de capacidad entre celdas reduce la capacidad total del paquete.

Para comprender mejor este punto, considere nuestro ejemplo en el que las celdas se mantuvieron entre el 10 % y el 90 % de su capacidad total. La vida útil efectiva de una batería puede acortarse significativamente debido a una descarga profunda o una sobrecarga. Por lo tanto, el BMS proporciona circuitos de protección contra bajo voltaje (UVP) y sobrevoltaje (OVP) para ayudar a prevenir estas condiciones. El proceso de carga se detiene cuando la celda de menor capacidad alcanza el umbral de OVP. En este caso, las otras celdas no están completamente cargadas y la batería no almacena la energía máxima permitida. Asimismo, el sistema se apaga cuando la celda menos cargada alcanza el límite UVP. Además, todavía hay energía en la batería para alimentar el sistema, pero por razones de seguridad no se puede utilizar.

Está claro que la celda más débil de la pila domina el rendimiento general de la batería. El equilibrio de celdas es una técnica que ayuda a superar este problema al equilibrar el voltaje y el SOC entre las celdas cuando están completamente cargadas.5 Existen dos técnicas de equilibrio celular: pasiva y activa.

Con equilibrado pasivo, si el una celda se sobrecarga, el exceso de carga se disipa en una resistencia. Por lo general, un circuito de derivación consta de una resistencia y un MOSFET de potencia que se utiliza como interruptor. Cuando la celda está sobrecargada, el MOSFET se cierra y el exceso de energía se disipa en la resistencia. El LTC6811 equilibra cada celda monitoreada usando un MOSFET interno para controlar las corrientes de carga de celdas individuales. Los MOSFET internos permiten diseños compactos y son suficientes para corrientes de hasta 60 mA. Para corrientes de carga más altas, se pueden usar MOSFET externos. También se proporciona un temporizador para ajustar el tiempo de equilibrio.

Las ventajas de la técnica disipativa son su bajo costo y baja complejidad. Las desventajas son una alta pérdida de energía y un diseño térmico más complicado. Por otro lado, el equilibrio activo redistribuye el exceso de energía entre las otras celdas del módulo. De esta forma se recupera energía y se genera menos calor. La desventaja de tal técnica es un diseño de hardware más complejo.

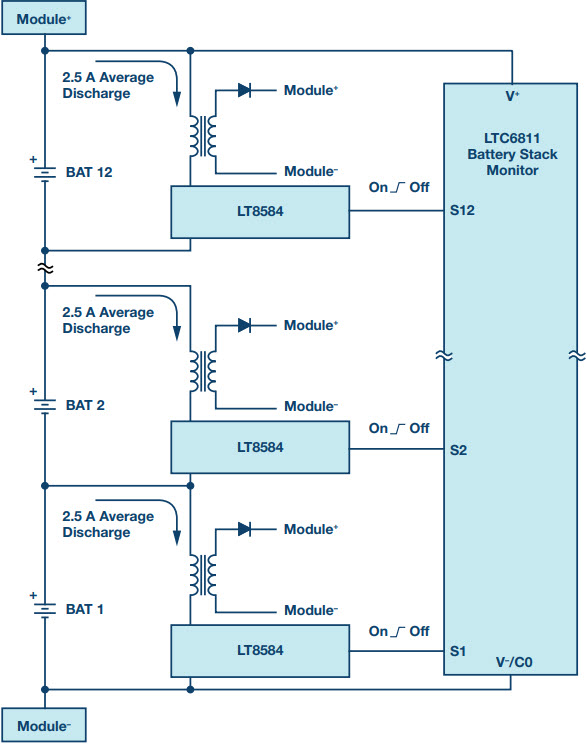

La Figura 9 muestra una implementación balanceada activa usando el LT8584. Esta arquitectura resuelve los problemas de los ecualizadores de derivación pasivos al desviar activamente la corriente de carga y devolver la energía a la pila de baterías. En lugar de que la energía se pierda en forma de calor, se reutiliza para cargar el resto de las baterías de la pila. La arquitectura del dispositivo también aborda el problema del tiempo de ejecución reducido cuando una o más de las celdas de la pila alcanzan el umbral de voltaje inferior seguro antes de que se agote la capacidad total de la pila. Solo el equilibrio activo puede redistribuir la carga de las células más fuertes a las células más débiles. Esto permite que las celdas más débiles continúen alimentando la carga, extrayendo el mayor porcentaje de energía de la batería. La topología flyback permite que la carga fluya de vuelta entre dos puntos cualesquiera de la pila de baterías. La mayoría de las aplicaciones devuelven la carga a las celdas del módulo (12 o más), algunas devuelven la carga a toda la batería y algunas aplicaciones devuelven la carga al riel de alimentación auxiliar.

Figura 9. Módulo de batería de 12 celdas con balanceo activo.

Conclusión

La electrificación es la clave de los vehículos de bajas emisiones, pero requiere una gestión inteligente de la fuente de energía: la batería de Li-Ion. Si no se maneja adecuadamente, un paquete de baterías puede volverse poco confiable y reducir significativamente la seguridad del automóvil. La alta precisión ayuda a maximizar el rendimiento y la duración de la batería. El equilibrio de celdas activo y pasivo permite una gestión de batería segura y eficiente. Los módulos de baterías distribuidas son fácilmente compatibles y la sólida comunicación de datos con el controlador BMS, tanto alámbrico como inalámbrico, permite cálculos confiables de SOC y SOH.

Referencias

1 Greg Zimmer. "Los sistemas inalámbricos de administración de baterías subrayan el deseo de la industria de aumentar la confiabilidad". Tecnología en línea, febrero de 2017.

2 "Concepto de automóvil BMS inalámbrico.” León Cliste, junio de 2017.

3 Michael Kultgen y Jon Munson. "Battery Stack Monitor extiende la vida útil de las baterías de iones de litio en vehículos eléctricos híbridos". archivo de registro LT, Vuelo. XIX no. 1 de marzo de 2009.

4 Mike Kultgen y Greg Zimmer. "Optimización de la precisión del monitoreo de celdas y la integridad de los datos en los sistemas de administración de baterías de almacenamiento de energía". Dispositivos analógicos, Inc., 2019.

5 Stephen W. Moore y Peter J. Schneider. "Una revisión de los métodos de balanceo de celdas para sistemas de baterías de iones de litio y polímeros de litio.” 2001 Conferencia Mundial SAE, marzo de 2001.

Si quieres conocer otros artículos parecidos a Battery Stack Monitor optimiza el rendimiento de las baterías de iones de litio en vehículos híbridos y eléctricos puedes visitar la categoría Generalidades.

Deja una respuesta

¡Más Contenido!